Затискний патрон

Затискни́й патро́н (англ. chuck, нім. Spannfutter n) — спеціальний пристрій для кріплення деталі або інструмента на осі шпинделя.

Буріння[ред. | ред. код]

Затискний патрон у бурильному устаткуванні — це пристосування для затиску і утримання бурової штанги у шпинделі бурового верстата від переміщення в процесі буріння свердловини, а також для перехоплення штанг при нарощуванні бурового снаряда.

Розрізняють затискні патрони для бурильного устаткування ґвинтові, пневматичні та гідравлічні.

Матеріалообробка[ред. | ред. код]

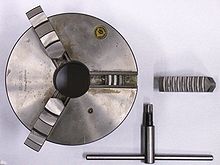

Токарний патрон[ред. | ред. код]

Зазвичай використовується в складі передньої бабки (шпинделя) токарного верстата для затискання оброблюваної деталі. Іноді використовується в складі поворотних столів та ділильних головок.

Розрізняють самоцентрувальні патрони (для встановлення осесиметричних деталей) і патрони з незалежними кулачками (для несиметричних деталей).

На осі шпинделя патрон може встановлюватись та кріпитись наступними способами:

- тип 1 — з циліндричним центрувальним пояском і з кріпленням через проміжний фланець (планшайбу);

- тип 2 — з кріпленням безпосередньо на фланцеві кінці шпинделів під поворотну шайбу за ГОСТ 12593-93 (конус)[1];

- тип 3 — з кріпленням безпосередньо на фланцеві кінці шпинделів за ГОСТ 12595 (конус, наскрізне кріплення)[2].

Цанговий патрон[ред. | ред. код]

Цангові патрони застосовують переважно для закріплення холоднотягнутого прутка або для повторного затискування заготовок по попередньо обробленій поверхні. За конструкцією розрізняють патрони із втяжною, висувною та нерухомою цангами. За призначенням цанги поділяються на подавальні та затискні.

Подавальна цанга має вигляд сталевої загартованої втулки, з трьома неповними розрізами, що утворюють пружні пелюстки, кінці яких підтиснені одна до одної. Форма і розміри отвору подавальної цанги повинні відповідати профілю прутка. Подавальна цанга нагвинчується на трубу подачі, яка отримує осьове переміщення і здійснює подавання розташованого в ній прутка від кулачкового механізму або від гідромеханічного приводу. При завантаженні верстата пруток проштовхується між пелюстками подавальної цанги і розсовує їх. Пелюстки притискаються силою своєї пружності до поверхні прутка. При переміщенні труби подачі пелюстки подавальної цанги під дією сил тертя стискуються і збільшують силу зчеплення при подаванні прутка.

Затискна цанга виконується у вигляді втулки с пружними пелюстками. Цанга з трьома пелюстками застосовується при обробленні заготовок діаметром до 3 мм, з чотирма — діаметром до 80 мм, і з шістьма — діаметром понад 80 мм. Кут при вершині конуса цанги зазвичай становить 30 градусам. Для обробки заготовок малого діаметра застосовують затискні розбірні цанги, у яких кулачки розводяться пружинами. В окремих випадках застосовують розбірні цанги із змінними вкладками, форма і розміри яких залежать від форми і розмірів прутка, що обробляється.

Цанговий патрон також може служити для закріплення кінцевого різального інструмента (свердла, фрези, мітчика) з невеликим діаметром хвостовика. Інструмент у такому патроні фіксується у змінній цанзі, яка, у свою чергу, фіксується у патроні гайкою. При закручувані гайки цанга втискається всередину патрона і, за рахунок своєї форми, пружно деформується, обтискаючи інструмент.

Недоліком такого патрона є те, що для інструменту з різним діаметром хвостовиків потребуються різні цанги. Не дивлячись на це, цанговий патрон набув значного поширення завдяки простоті конструкції та надійності у роботі. Найбільшої популярності набули патрони з цангами типу ER. Це цанги із наскрізним отвором і двома зонами затиску. Конструкція була запропонована у 1973 році компанією «Rego-Fix». Вдале рішення швидко поширилось і було уніфіковане стандартами DIN 6499, ISO 15488[3]

Свердлильний патрон[ред. | ред. код]

Свердлильний патрон застосовується для закріплення свердла на осі шпинделя верстата. Такі ж патрони використовуються в ручних дрилях.

Перевагою свердлильного патрона є його можливість затискати інструмент в дуже широкому діапазоні діаметрів. Недоліком є висока вартість (у верстатах використовуються прецизійні свердлильні патрони, які набагато дорожчі від тих, що використовуються в ручних дрилях). Інший недолік: нездатність сприймати радіальне навантаження, що робить неможливим його застосування для фрезерних робіт.

Свердлильний патрон, зазвичай використовується при необхідності затискання свердла невеликого діаметра твердосплавного або із швидкорізальної сталі.

Патрон типу SDS[ред. | ред. код]

Ударний дриль (перфоратор) має патрон під свердло із спеціальним хвостовиком. Сучасна поширена конструкція розроблена компанією Bosch у 1975 році під назвою SDS System (SDS скорочення від англ. Special Direct System — «спеціальна напрямна система» або нім. Stecken – Drehen – Sichern — «вставити», «повернути» і «закріпити») і використовує спеціальні заглибини у хвостовику, за допомогою яких утримується інструмент у патроні[4].

Термопатрон[ред. | ред. код]

Термопатрон застосовується для тих же цілей, що і цанговий патрон. Відмінність полягає у принципі затиску інструменту: в термопатроні для цього використовується гаряча посадка. Патрон розігрівається у спеціальному пристрої, і його отвір збільшується за рахунок теплового розширення. Потім у нього вставляється інструмент, і патрон охолоджують (на повітрі або у спеціальному пристрої)[5]. Звільнення інструменту від затиску проводять аналогічно.

Перевага термопатрона полягає у високому зусиллі затискування, яке не досягається при використанні цангового чи свердлильного патронів. Застосування такого патрона дозволяє зменшити вібрацію і суттєво підвищити стійкість інструменту.

Недоліки: для інструменту різних діаметрів потрібні різні патрони; багаторазові цикли нагрівання і охолодження приводять до значного зносу патрона; засоби нагрівання та охолодження та самі темопатрони є дорожчими від традиційних рішень.

Гідропатрон[ред. | ред. код]

Гідропатрон — оснастка, що є альтернативою термопатрону. У гідропатрона затиск інструмента здійснюється за рахунок тиску рідини. Для затиску/розтискання патрона досить повернути гвинт в бічній поверхні. Інструмент може затискатись як безпосередньо в патроні, так і через перехідну олівцеву цангу (що дозволяє використовувати один патрон для ширшої номенклатури інструменту). При цьому зусилля затиску є набагато вищим, ніж в цанговому патроні, а наявність рідини всередині одночасно сприяє гасінню вібрацій.

Гідропатрон коштує значно більше за цанговий, але не потребує додаткових засобів, як термопатрон і є універсальнішим.

Weldon-патрони та патрони Whistle Notch™[ред. | ред. код]

Застосовуються для інструменту з відповідними хвостовиками. Хвостовик інструмента має лиску, затискання здійснюється гвинтом, що діє на площинку лиски, фіксуючи інструмент.

Переваги: більша, у порівнянні з цанговим патроном, механічна жорсткість, простота конструкції.

Недоліки: для інструментів з хвостовиками різного діаметра потрібні різні патрони.

Найчастіше Weldon використовується для затискування інструментів з великим діаметром хвостовика (понад 20 мм). Зазвичай це свердла, фрези і розточки із змінними пластинами.

Патрони типу Whistle Notch™ є схожими до конструкції Weldon і мають усі згадані переваги і недоліки останнього. Єдина відмінність, що лиска на інструменті виконана під кутом так, що гвинт не тільки притискає інструмент до стінки патрону, але і затягує його всередину.

Див. також[ред. | ред. код]

Примітки[ред. | ред. код]

- ↑ ГОСТ 12593-93 Станки металлорежущие. Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств. Основные и присоединительные размеры.

- ↑ ГОСТ 12595-2003 Станки металлорежущие. Концы шпинделей фланцевые типа А и фланцы зажимных устройств. Основные и присоединительные размеры. (ISO 702-1:2001, IDT)

- ↑ Типорозміри цанг ER8..ER90 за ISO 15488 (PDF). Архів оригіналу (PDF) за 8 серпня 2014. Процитовано 1 серпня 2014.

- ↑ US4123074 (A) Tool shank and chuck combination for a hammer drill [Архівовано 11 травня 2017 у Wayback Machine.] (англ.)

- ↑ Принцип термозажима [Архівовано 2 лютого 2014 у Wayback Machine.] (рос.)

Джерела[ред. | ред. код]

- Мала гірнича енциклопедія : у 3 т. / за ред. В. С. Білецького. — Д. : Донбас, 2004. — Т. 1 : А — К. — 640 с. — ISBN 966-7804-14-3.

- Боженко Л. І. Технологія машинобудування. Проектування технологічного спорядження [Текст]: Навчальний посібник для студентів машинобудівних спеціальностей вищих закладів освіти / Л. І. Боженко. — Львів: Світ, 2001. — 296 с. — ISBN 966-603-023-3

- Богуслаев В. А. Станочные приспособления [Текст] / В. А. Богуслаев [и др]. — Запорожье : ОАО «Мотор Сич», 2000. — 461 с. — ISBN 966-7108-22-8

- Проектування технологічної оснастки [Текст] : навч. посібник для студ. вищих навч. закл. / В. А. Гайворонський [та ін.] ; Національний ун-т кораблебудування ім. адмірала Макарова. — Миколаїв : НУК, 2006. — 256 с. — ISBN 966-321-067-2

- Корсаков В.С. Основы конструирования приспособлений. — М.: Машиностроение, 1983. — 188 с.

Посилання[ред. | ред. код]

| Вікісховище має мультимедійні дані за темою: Затискний патрон |

- How it Works: Drill Chuck [Архівовано 14 червня 2014 у Wayback Machine.] (англ.)