Згущення

Згущення (англ. thickening, нім. Eindickung f) – процес підвищення концентрації речовини в просторі, наприклад, твердого компонента у пульпі внаслідок осадження твердих частинок у гравітаційному, відцентровому або комбінованому полі з одночасним видаленням (зливом) шару проясненої води.

Загальний опис[ред. | ред. код]

У гірничій справі згущення - процес виділення частини рідкої фази з пульп (суспензій) під дією сил тяжіння, відцентрових сил, магнітного поля з метою отримання згущеного продукту (осаду) і якомога чистішої рідкої фази (зливу). На збагачувальних фабриках З. - операція підготовки шламів з метою надання їм необхідної густини перед подальшою обробкою (збагаченням, зневодненням), а також отримання обігової води. З. застосовують для зневоднення продуктів при збагаченні корисних копалин, в гідрометалургійному, хімічному та ін. виробництвах.

Для реалізації З. застосовують відстійники-гідрокласифікатори, радіальні та циліндричні згущувачі, гідроциклони, пластинчаті згущувачі. У результаті З. отримують прояснену воду і згущений продукт. Утворення агрегатів часто здійснюється на основі застосування коагулянтів і флокулянтів. Коагулянти (вапно, галун, хлорид кальцію та ін.) нейтралізують електричні заряди тонких частинок, флокулянти адсорбуються на частинках і сприяють утворенню механічних зв'язків між ними і, як наслідок, - агрегатів (флокул). Застосування флокулянтів ефективніше, бо воно інтенсифікує процес осадження в 4-6 разів. У чорній і кольоровій металургії, а також вугільній промисловості крупність матеріалу, який згущується 0,05-5 мм. Вміст твердого компонента в зливі в кольоровій металургії становить 0,07 г/л, при З. апатитових концентратів 2,7-5 г/л, залізних концентратів 0,01-0,7 г/л.

Фактори, що впливають на процес згущення[ред. | ред. код]

На ефективність процесу згущення впливають мінеральний і гранулометричний склади твердої фази, густина і форма частинок, вміст твердого у вихідній суспензії і згущеному продукті, в'язкість, рН і температура суспензії, а також конструктивні особливості використовуваних згущувальних апаратів.

Густина твердої фази суспензії істотно впливає на швидкість осадження частинок. Чим вище густина твердої фази, тим з більшою швидкістю будуть осідати частки. На практиці частинки осаджуються у вигляді агрегатів-флокул, густина яких нижче, ніж густина твердої фази, через наявність внутрішньої вологи.

Зі зменшенням в'язкості суспензії швидкість осадження частинок зростає. Існують різні способи зниження в'язкості суспензії, один з яких – нагрівання. В'язкість води найбільш різко знижується при нагріванні до 20-30 ° С. Так, при температурах 0 і 30 ° С в'язкість становить відповідно 0,018 і 0,008 Па•с. Крім того, з підвищенням температури суспензії посилюється ефективність дії реагентів. Однак, так як на згущення подають значні обсяги суспензії, нагрівання їх економічно не виправдане.

Густина суспензії при її згущенні двояко впливає: при згущенні більш щільних суспензій підвищується продуктивність згущувача по твердому, але через більш обмежених умов зменшується швидкість осадження частинок і тверда фаза виноситься в злив.

Для кожного згущеного продукту існує своя оптимальна густина живлення вихідної суспензії, при якій згущувач працює найбільш ефективно. Оптимальні умови роботи згущувача підбирають експериментальним шляхом.

Свіжу воду або злив подають в згущувач і з метою зруйнувати піну на поверхні дзеркала згущувача, так як найчастіше згущення піддаються флотаційні концентрати.

Вміст твердого в згущеному продукті при роботі згущувачів коливається від 40 до 70%. Щоб підвищити вміст твердого в згущеному продукті, необхідно зменшити масу відкачуваного згущеного продукту, що призведе до зниження продуктивності згущувача по твердому і може сприяти винесенню твердої фази в злив. У той же час із зменшенням густини згущеного продукту збільшується продуктивність по твердому, але при цьому не виконується основна функція згущення – не видаляється вода зі зневоднюваного продукту.

Ефективність процесу згущення в значній мірі визначається розміром частинок: чим вони більші, тим вище швидкість їх осадження. Суспензії складаються з частинок різної крупності. Осадження крупних частинок в суспензії сповільнюють більш дрібні, що опускаються з меншою швидкістю. В результаті взаємодії крупних і дрібних частинок спостерігається зближення швидкостей осадження частинок різної крупності в згущувальних апаратах. В реальних умовах крупність осаджуваних частинок регулюють за допомогою ефектів коагуляції і флокуляції.

Дослідження процесу згущення[ред. | ред. код]

На процес згущення впливають мінеральний і ґранулометричний склад матеріалу, форма частинок, вміст твердого у пульпі, густина твердої та рідкої фаз, в’язкість рідини, температура пульпи, рН середовища, наявність у пульпі реагентів.

Основні характеристики процесу згущення: швидкість прояснення, вихід проясненої частини, концентрація твердих частинок у зливі, ступінь ущільнення осаду, питома площа згущення, висота зони ущільнення, реагентний режим згущення.

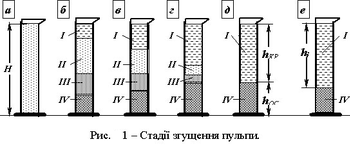

Параметри згущення у лабораторних умовах звичайно отримують в результаті проведення дослідів у циліндрах місткістю 0,5 та 1 л (рис 1).

Для досліджень беруть свіжу, одержану у процесі обробки корисної копалини, пульпу. Продукт, що піддавався попередньо сушці, використовувати для приготування пульпи не рекомендується.

Перед початком досліджень визначають густину твердої фази пульпи δ, а також масу твердої та рідкої фази у вихідній суспензії. Масу твердої та рідкої фази у вихідній суспензії визначають послідовним зважуванням порожнього мірного літрового циліндра і циліндра з вихідною пульпою.

Дослідження проводять при різних значеннях розрідженості (звичайно від 3 до 8). Приготовлені порції пульпи заливають у циліндри, на яких наклеєні смужки міліметрового паперу зі шкалою, при цьому нуль шкали повинен збігатися з рівнем пульпи.

Вміст циліндрів старанно перемішують або багаторазовим перевертанням, або за допомогою перфорованого диска, закріпленого на довгому стержні. Після перемішування циліндри установлюють на рівну поверхню і починають відлік часу осадження. На рис. 5.1 а показаний циліндр з налитою і перемішаною вихідною пульпою підготовленою до досліджень. Через деякий час проявляється помітна границя між шаром проясненої води (зона І) і твердою фазою, що осаджується (рис. 1 б). При цьому відбувається розшарування пульпи та з'являються зони: зона ІІ – вільного осадження; зона ІІІ – стисненого осадження; зона IV – зона ущільнення осаду. На шкалі циліндра відзначають границю між зонами І і ІІ. Поступово зони І і IV будуть збільшуватись, а зони ІІ і ІІІ зменшуватись (рис. 1 в і г). З початку експерименту частинки осаджуються відносно швидко. Інтервали часу переміщення границі розділу між позначками складають хвилини, потім осадження сповільнюється і тривалість цих інтервалів складає години. Через деякий час від початку досліду зони ІІ і ІІІ зникають і зони І та IV змикаються (рис. 1 д). Цей момент називають критичним: швидкість осадження твердої фази різко знижується. Спостереження припиняють, якщо положення границі не зміниться протягом 2 – 3 год. (рис. 1 е), а у останній раз положення границі розділу визначають через 24 год. після початку досліду.

Результати спостережень оформлюють у вигляді таблиці, за даними якої будують графік (рис. 2), де на осі абсцис відкладають час осадження t (год.), а на осі ординат – висоту проясненого шару Н (мм).

Максимальне значення ординати Н повинно відповідати висоті стовпа пульпи у циліндрі. Отримані експериментальні дані наносять на графік і через характерні точки проводять прямі, які відповідають трьом зонам процесу осадження. Швидкість осадження твердої фази у зоні вільного падіння характеризується прямою АВ, у зоні стиснення або ущільнення осаду – прямою ВС. Пряма CD, що дуже слабко нахилена до осі абсцис характеризує стан згущеного продукту. Точка В, що находиться на перетині прямих АВ і ВС, називається критичною: вона відповідає переходу від зони вільного падіння частинок до зони стиснення. У цей момент визначають об’єм пульпи Wк (за градуювальною шкалою циліндра), а також tкр і hкр (по графіку). Критичну розрідженість приймають рівною кінцевій (Rкр = Rк).

Для визначення питомої поверхні згущення дослід проводять на розрідженій пульпі при R = 8 ÷10, але з концентрацією твердого не менше 100 кг/м3 пульпи. Результати досліду відображають графіком (рис. 3), де на осі абсцис відкладають тривалість згущення t (год.), а на осі ординат – початкову висоту пульпи у циліндрі Н0 (м).

Див. також[ред. | ред. код]

Література[ред. | ред. код]

- Мала гірнича енциклопедія : у 3 т. / за ред. В. С. Білецького. — Д. : Донбас, 2004. — Т. 1 : А — К. — 640 с. — ISBN 966-7804-14-3.

- Білецький В. С., Олійник Т. А., Смирнов В. О., Скляр Л. В. Техніка та технологія збагачення корисних копалин. Частина ІІІ. Заключні процеси. — Кривий Ріг: Криворізький національний університет, 2019. — 220 с.

- Папушин Ю.Л., Смирнов В.О., Білецький В.С. Дослідження корисних копалин на збагачуваність. – Донецьк: Східний видавничий дім, 2006. – 344 с.