Термічна сушка

Термічною сушкою називається операція зневоднення вологих продуктів випаровуванням з них вологи у навколишнє повітряне середовище при їх нагріванні. Механічні способи зневоднення (згущення, фільтрування, центрифугування) не дозволяють довести вміст вологи в дрібних і тонких продуктах збагачення до кондиційних рівнів, тому кінцевою стадією зневоднення цих продуктів звичайно є сушка. Машини для термічної сушки — сушарки.

Процес термічної сушки[ред. | ред. код]

Термічною сушкою називається операція зневоднення вологих продуктів випаровуванням з них вологи у навколишнє повітряне середовище при їхньому нагріванні гарячим повітрям або димовими газами.

Процес термічної сушки можна розглядати як теплофізичний і фізико-хімічний, в якому тепло- і вологообмін між поверхнею матеріалу, що сушиться, і оточуючим газовим (повітряним) середовищем відбувається при переміщенні тепла і вологи всередині матеріалу. Даний процес протікає внаслідок різниці тиску водяної пари у середовищі і біля поверхні матеріалу, що сушиться, а також внаслідок різниці температур біля поверхні і усередині матеріалу. Тепло для випаровування вологи передається матеріалу, що сушиться, від нагрітого гарячого повітря або димових газів — продуктів згоряння палива — шляхом конвективного теплообміну. Кількість вологи, яка може бути сприйнята сушильним агентом — повітрям, димовими газами — від матеріалу, що сушиться, залежить від вмісту в ньому (сушильному агенті) водяної пари, температури і тиску газу (повітря).

Процес сушки вологого матеріалу протікає таким чином. Під дією тепла біля поверхні матеріалу утворюється плівка водяної пари. Якщо тиск цієї пари більший, ніж тиск водяної пари у довкіллі, то відбувається дифузія пари в середовище, і волога видаляється з поверхні матеріалу. При цьому вологість матеріалу на поверхні зменшується і усередині нього з'являється перепад вологості, який, будучи віднесений до одиниці довжи¬ни по нормалі, називається градієнтом вологості і є показником швидкості руху вологи в матеріалі. За наявності градієнта вологості в матеріалі починається переміщення вологи, яке носить назву вологопровідності.

Унаслідок нагріву матеріалу переміщення вологи при сушці відбувається також за рахунок градієнта температури, і волога переміщається від більш нагрітих шарів в менш нагріті.

- Способи сушки.

- Конвективний, в якому тепло передається від сушильного агента до матеріалу для випаровування вологи шляхом зіткнення.

- Контактний спосіб, коли тепло передається матеріалу від нагрітої поверхні, на якій розташований матеріал.

- Контактно-конвективний — поєднання перших двох способів сушки.

- Радіаційний, коли тепло для випаровування вологи передається матеріалу інфрачервоними променями від електроламп або нагрітих випромінюючих поверхонь.

- Сушка сублімацією в умовах заморожування при вакуумі.

- Сушка струмами високої частоти, коли температура усередині матеріалу стає вищою за його зовнішню температуру, і волога рухається з внутрішніх шарів до зовнішніх і випаровується в навколишнє середовище.

- Комбіновані способи сушки.

- Сушка за методом Флейснера зі скиданням тиску і під вакуумом, ультразвуком і так далі.

- Періоди процесу термосушки

У процесі термічної сушки виділяють три періоди: підігрів матеріалу, сушка з постійною інтенсивністю і сушка з падаючою інтенсивністю. Тривалість підігріву залежить від товщини шару і головним чином від крупності матеріалу, що сушиться. У період підігріву інтенсивність сушки швидко зростає до максимального значення. Цей період закінчується встановленням рівноваги між теплом, що надається матеріалу, і теплом, що витрачається на випаровування. Період постійної інтенсивності сушки характеризується зменшенням вмісту вологи у верхньому шарі матеріалу. Внаслідок цього волога внутрішніх шарів матеріалу переміщується до поверхневого шару і безперервно заміщує вологу, що випаровується. Інтенсивність сушки у цей період залишається постійною до граничного вологовмісту матеріалу.

Період падаючої інтенсивності сушки характеризується відставан-ням швидкості переміщення вологи з внутрішніх шарів матеріалу до його поверхні від швидкості дифузії вологи, що випаровується. Крива 1 (рис.), яка характеризує вологовміст, асимптотично наближається до рівноважного вологовмісту. Внаслідок цього температура матеріалу, що висушується, підвищується (крива 2) і наближається до температури оточуючого середовища.

- Технічні засоби для термосушки

Для сушіння продуктів збагачення корисних копалин застосовуються головним чином:

- барабанні сушарки,

- труби-сушарки,

- сушарки киплячого шару.

Концентрат вуглезбагачувальних фабрик повинен відвантажуватись при волозі не більше 10 % у літній період і не більше 8 % — у зимовий, тому дрібний і особливо флотаційний концентрати необхідно піддавати термічній сушці. Для сушіння продуктів збагачення на збагачувальних фабриках застосовуються головним чином барабанні сушарки, труби-сушарки і сушарки киплячого шару, де як сушильний агент і теплоносій використовуються продукти горіння твердого або газоподібного палива.

Найчастіше на збагачувальних фабриках використовуються барабанні сушарки — вони можуть бути застосовані для сушіння будь-яких матеріалів незалежно від їх крупності (до 250—300 мм) і початкової вологості.

Для продуктів збагачення вугілля і руд застосовують в основному перші три способи сушки з газовим або паровим обігрівом (див. такблицю).

Апарати для термічної сушки матеріалів[ред. | ред. код]

У сушарках з газовим обігрівом як теплоносій і сушильний агент використовують димові гази від продуктів згорання: твердого палива або коксівного, доменного генераторного і інших газів. Тепло передається шляхом конвективного теплообміну. У сушарках з паровим обігрівом як теплоносій застосовують відпрацьовану пару або пару проміжного відбору турбін. Тепло передається не безпосередньо сушимому матеріалу і сушильному агентові (повітрю), а через нагріті парою (а іноді і нагрітими продуктами згорання палив) поверхні нагріву, тобто має місце контактний, а також і конвективний способи сушки.

Барабанні сушарки[ред. | ред. код]

Див. також Барабанні сушарки.

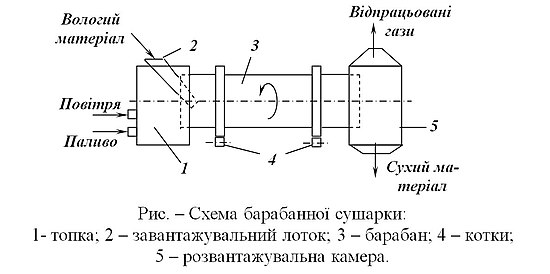

Найчастіше на збагачувальних фабриках використовуються барабанні сушарки. Вони можуть бути застосовані для сушіння будь-яких матеріалів незалежно від їх крупності (до 250—300 мм) і початкової вологості. Для сушіння матеріал по завантажувальному лотку 2 подається у обертальний барабан 3, що спирається на котки 4. Всередині барабана установлюють різної форми насадки для кращого контакту матеріалу з гарячими газами. Гарячі димові гази надходять до барабана з топки 1 і рухаються в тому ж напрямку, що й матеріал. Переміщення матеріалу забезпечується обертанням барабана і його нахилом під кутом 3 — 5º до горизонту. Вологий матеріал при русі розпушується, перемішується насадками і висушується від зіткнення з гарячими газами і нагрітою внутрішньою поверхнею барабана. Сухий матеріал видається з барабана через розвантажувальну камеру 5. Відпрацьовані димові гази надходять у систему пиловловлення і після очищення викидаються в атмосферу.

- Переваги барабанних сушарок: велика продуктивність, висока економічність у відношенні витрат тепла і електроенергії, надійність у роботі, простота конструкції і зручність в експлуатації.

- Недоліки сушарок: громіздкість конструкції, високі капітальні витрати, кришення (подрібнення) матеріалу при сушінні, тривалий контакт матеріалу з тепловим аґентом (до 40 хв.), забруднення продуктів золою з топки (0,2 — 0,7 %), налипання вологого матеріалу на внутрішню поверхню і насадки барабана.

Барабанні сушарки, як правило, використовуються на збагачувальних фабриках великої продуктивності.

Труби-сушарки[ред. | ред. код]

Див. також Труби-сушарки

Труби-сушарки застосовують для сушіння дрібних (до 13 — 15 мм) матеріалів, що не злипаються. Найчастіше труби-сушарки використовують для сушіння дрібних продуктів вуглезбагачення і значно рідше для сушіння продуктів кольорової металургії і хімічної проми-словості. Труба-сушарка складається з пристрою подачі гарячих газів 1, живильника 2, прямолінійної ділянки труби постійного перетину 3 і розвантажувальних апаратів 4. Труби-сушарки мають діаметр 0,9 і 1,1 м при довжині 12 — 42 м. Через ці труби знизу вверх з пристрою 1 надходить гарячий газ, який захоплює частинки матеріалу, що подається у трубу-сушарку живильником 2. Швидкість руху газів у трубі 3 повинна бути вище швидкості зависання найкрупніших частинок матеріалу. Потоком гарячих газів матеріал сушиться і транспортується у циклон 4 (або інший апарат), де він осаджується і розвантажується на конвеєр. Крупні частинки, що не можуть бути захоплені газовим потоком (провал), осаджуються у нижній ділянці труби і за допомогою шнекових затворів періодично розвантажуються на конвеєр. Труби-сушарки забезпечують здійснення процесу сушіння матеріалу у завислому стані і пневмотранспорт його до системи пиловловлення. У трубах-сушарках відбувається інтенсивна передача тепла від газів до завислих частинок — період контакту становить 5 — 10 с, а напруженість по волозі, що випаровується, у 8 — 10 разів більша, ніж у барабанних сушарках.

- Переваги сушіння матеріалів у завислому стані — простота конструкції сушарки, порівняно невисокі капітальні витрати і велика швидкість сушіння. Однак цей процес характеризується великим винесенням пилу і підвищеною витратою електроенергії.

Сушарки киплячого шару[ред. | ред. код]

Див. також Сушарки киплячого шару

Сушарки киплячого шару на збагачувальних фабриках застосовуються обмежено. Цей процес може бути використаний для порівняно дрібнозернистої сировини (вугілля, руди) рівномірної крупності.

Сушарка киплячого шару являє собою вертикальну шахту, що розділена по висоті горизонтальною решіткою 3 на дві камери: нижню 1 і верхню 2. Через нижню камеру, до якої примикає топка, у сушарку подаються гарячі гази. Верхня камера обладнана завантажувальним 4 і розвантажувальним 5 пристроями.

Сутність цього способу полягає в тому, що вихідний матеріал на розподільній решітці потоками газу приводиться у псевдозріджений стан. Швидкість потоку газу крізь решітку підбирається такою, щоб матеріал на решітці був у завислому «киплячому» стані. Висота киплячого шару становить 0,30-0,45 м. При проходженні димових газів крізь киплячий шар з поверхні частинок випаровується волога. Сухий матеріал розвантажується через патрубок, розташований над решіткою. Відпрацьовані гази разом з випареною вологою після проходження через систему пиловловлювання викидаються в атмосферу.

У сушарках киплячого шару досягається значна інтенсивність сушіння і створюється можливість регулювання часу перебування матеріалу на решітці.

Тривалість сушіння тут більша, ніж у трубах-сушарках, що дає можливість здійснити глибше і рівномірніше сушіння матеріалу. Недоліком є значні витрати електроенергії, необхідні для створення високих тисків сушильного аґента (2-6 кПа).

Парові трубчаті сушарки[ред. | ред. код]

Див. також Парові трубчаті сушарки

Парові барабанні трубчасті сушарки призначені для сушіння дрібних продуктів збагачення крупністю до 6 мм і вугілля на брикетних фабриках. Вони застосовуються в тих випадках, коли є дешевий відпрацьований пар, а також важливо уникнути забруднення концентрату при сушінні і зменшити його втрати по пилу, наприклад, на графітових фабриках, в хімічній промисловості для сушіння кристалічних матеріалів.

Парова трубчаста сушарка (рис.) являє собою барабан 5 з двома торцевими днищами. Барабан встановлюється під кутом від 8 до 15 ° залежно від сушимо матеріалу і необхідної тривалості сушіння.

Інші види[ред. | ред. код]

За кордоном (США, Німеччина) найперспективнішими вважаються процеси вакуумної сушки і модифікованої сушки в киплячому шарі із застосуванням рециклу та особливої системи подачі теплоносія. Перспективними вважаються також мікрохвильова швидкісна сушка лігнітів і суббітумінозного вугілля.

Серед спеціальних апаратів сушки мінеральної сировини слід виділити вакуумні, камерні, тунельні багатозональні, стрічкові, аерофонтанні, розпилювальні та ежекторні.

Окремий різновид — термічна сушка в лабораторних умовах. Використовується для визначення характеристик гірничої маси, концентратів корисних копалин, характеристик ґрунтів тощо.

Див. також[ред. | ред. код]

- Автоматизація процесу термічної сушки корисних копалин

- Сушка аерогеліодинамічна

- Зневоднення корисних копалин

Література[ред. | ред. код]

- Білецький В. С., Смирнов В. О. Технологія збагачення корисних копалин ((посібник з грифом Мінвузу). — Донецьк: Східний видавничий дім, 2004.- 272 с. (друге видання — 2009 р.) [1]

- Сажин Б. С. Основы техники сушки. М.: Химия, 1984. — 320 с.

- Автоматизация топочного узла сушил углеобогатительных фабрик / А. И. Лазорин, В. С. Белецкий ; Днепропетр. горный ин-т. — Д., 1976. — 10 с. — Деп. в ЦНИЭИуголь 1976, № 523.

- Смирнов В. О., Білецький В. С., Шолда Р. О. Переробка корисних копалин. — Донецьк: Східний видавничий дім, 2013. — 600 с.

- Білецький В. С., Олійник Т. А., Смирнов В. О., Скляр Л. В. Техніка та технологія збагачення корисних копалин. Частина ІІІ. Заключні процеси. — Кривий Ріг: Криворізький національний університет. 2019. 220 с.