Автоматизація процесу згущення

Автоматизація процесу згущення — автоматизація процесу згущення хвостів флотації в радіальному згущувачі, який застосовують на багатьох вуглезбагачувальних фабриках.

Історія. Стан питання.[ред. | ред. код]

Питаннями автоматизації процесів згущення займаються такі інститути, як Санкт-Петербурзький гірничий університет, Механобр, Київський інститут автоматики. Проводилися роботи з автоматизації процесів згущення в кольоровій металургії ВНДКІ "Кольорметавтоматика".

Значний вклад у вирішення цієї проблеми внесли вчені Бадещенков В.М., Говдя Ю.Д., Грінман І.Г., Дейч В.Г., Єгоров С.В., Колпіков Г.Г., Крачевський Є.С., Назаров В.П., Нураєв Р.Х., Растяпін В.А., Сітало В.М., Стальський В.В., Стороженко С.В., Тіхонов О.Н. З патентної літератури відомі системи регулювання густини згущеного продукту з допоміжними вимірювальними елементами для отримання випереджуючих імпульсів за збурюючими впливами (комбіновані системи регулювання). Для контролю витрат пульпи на збагачувальних фабриках застосовують індукційні витратоміри з фторопластовим покриттям. Витратоміри мають високу точність вимірювання та достатню надійність. Але проблемним є вимірювання витрат у трубопроводі великого діаметра (більше 400 мм), так як індукційні витратоміри такого діаметра не виробляються. Навантаження на ферму згущувача контролюють за швидкістю обертання ферми , за величиною струму, що споживається приводом ферми . Серійно промисловість такі прилади не виробляє. Для дозування флокулянтів у згущувач застосовуються живильники ПРІУ-4 . Живильники забезпечують продуктивність до 1 м3/годину розчину ПАА. За малих питомих витрат флокулянта а згущувачах малого діаметра потрібні живильники продуктивністю 0,01-0,02 м3/годину. Живильники типу ПМР, що виробляються НВО "Колірметавтоматика", мало придатні в цьому разі через невисоку надійність.

Радіальний згущувач як об’єкт автоматизації[ред. | ред. код]

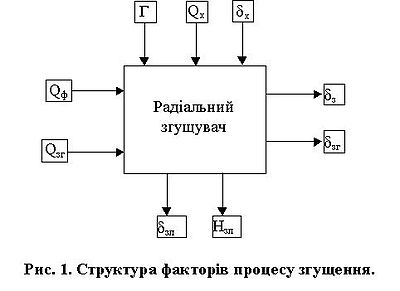

Радіальний згущувач як об’єкт автоматизації — складний інерційний об’єкт (рис. 1). Він характеризується такими основними вихідними параметрами — густиною згущеного продукту (δг) і густиною зливу (δз).

Основні збурюючі впливи — витрата, густина і гранулометричний склад твердої фази живлення (Qx, δx, Г). Проміжні вихідні параметри, що безпосередньо впливають на вихідні чинники, — висота проясненого шару (Нзл) і його густина (δзл).

З точки зору вимог технології метою управління радіальним згущувачем є: стабілізація густини згущеного продукту (δзг = const) і виконання умови δзл < δзл доп, де δзл доп допустима густина зливу. Керуючим впливом за першим критерієм може служити величина перетину випускного отвору згущувача, за другим — витрата флокулянту.

Однак реалізація системи регулювання густини зливу (за відхиленням) шляхом зміни витрати флокулянту проблематична.

Радіальні згущувачі за вказаним каналом управління характеризуються великим значенням інерційності, що приводить до непрацездатності САР.

Дана проблема може бути вирішена двома способами. Перший — за допомогою системи регулювання по збуренню (Q_живл). Другий — стабілізацією висоти проясненого шару в згущувачі шляхом зміни витрати флокулянту. По цьому каналу інерційність об’єкта значно менша і реалізація САР за відхиленням реальна. Певну складність являє автоматичний контроль висоти проясненого шару, на чому ми зупинимося нижче. Приклад схеми автоматизації наведено на рис. 2. Тут передбачено дві системи авторегулювання за відхиленням. Перша САР (система 1) стабілізує висоту проясненого шару шляхом зміни витрати флокулянту. У систему входить датчик висоти проясненого шару (1-1) і звичайні стандартні елементи. Друга САР (система 2) стабілізує густину згущеного продукту. Робота системи аналогічна розлянутим вище.

Аварійний контроль густини зливу здійснюється за допомогою фотометричного мутноміра (3-1), вторинного приладу з контактною групою і засобів сигналізації (3-3). Це рішення актуальне для вугільних збагачувальних фабрик, де злив використовується як оборотна вода.

Враховуючи високу вартість сучасних флокулянтів, доцільно здійснювати контроль їх витрати з підсумовуванням (система 5).

У схемі передбачена типова система дистанційного управління регулюючим органом на лінії живлення згущувача.

На схемі не наведено системи сигналізації і захисту від перевантаження ферми, якими комплектуються радіальні згущувачі з периферійним приводом.

Перспективні розробки[ред. | ред. код]

В Україні розроблено спосіб комбінованого автоматичного управління процесом згущення суспензій, який поєднує принципи автоматичного керування за збуренням і відхиленням. При цьому новизна контуру керування за збуренням полягає в тому, що керуючий вплив - зміна витрат згущеного продукту - формується за співвідношенням масових витрат ущільненого осаду і згущеного продукту, а новизна контуру регулювання за відхиленням полягає в корекції цього співвідношення за густиною згущеного продукту. Результати комп’ютерного моделювання роботи комбінованої системи стабілізації густини згущеного продукту показали, що якість перехідних процесів в САР відповідає технологічним вимогам; дисперсія вихідного сигналу «густина згущеного продукту» при управлінні за розробленим алгоритмом знижується в 1,6 разу порівняно з управлінням за збуренням.[1]

Шпильовим Л.В. розроблено нову структуру моделі об’єкта управління – процесу згущення суспензії в радіальному згущувачі з периферійним приводом, – яка на відміну від відомих, що включають субпроцеси осадження дисперсної фази та консолідації осаду на дні згущувача, ґрунтується на гіпотезі про змішування ущільненого осаду з суспензією зони стиснення в розвантажувальній лійці радіального згущувача та враховує особливості розвантаження згущувача: існування в згущувачі субпроцесів транспортування ущільненого осаду і змішування його із суспензією зони стиснення. Такий підхід забезпечив вищу точність математичного опису безперервного процесу згущення, і розроблення досконалішої комплексної системи автоматичного управління радіальним згущувачем. Експериментально встановлено закономірності субпроцесів осадження сфлокульованої суспензії, стиснення й ущільнення осаду для різних типів концентратів і відходів збагачення кольорових та рідкіснометалічних руд в умовах одночасного комплексного впливу основних вхідних параметрів процесу. Встановлено, що радіальний згущувач за каналами управління «витрати флокулянту – швидкість осадження дисперсної фази» та основного збурення «величина рН – швидкість осадження дисперсної фази» має екстремум швидкості осадження від питомих витрат флокулянту, який дрейфує при зміні величини рН. Визначені умови, за яких екстремальний характер залежностей і дрейф екстремуму має враховуватися при розробці алгоритмів ефективного управління радіальним згущувачем, обґрунтована доцільність застосування екстремального управління процесом осадження дисперсної фази для підвищення ефективності автоматизованого управління процесом згущення зфлокульованої суспензії. Обґрунтовано вибір швидкості осадження дисперсної фази суспензії як цільової функції оптимізації процесу згущення. Показано, що екстремальне управління процесом осадження концентрату можна реалізувати на базі принципу керування витратами флокулянту за основним збуренням – величиною рН суспензії живлення. Комп’ютерним моделюванням встановлена залежність оптимальних керуючих впливів від величини рН. Моделюванням роботи системи екстремального управління встановлено, що реалізація розробленого способу управління за алгоритмом дозволяє знизити вміст концентрату у зливі та витрати флокулянту порівняно з ручним управлінням. Розроблено спосіб екстремального управління режимом осадження концентрату за каналом «витрати флокулянту (ПАА) – швидкість осадження суспензії», який реалізує принцип крокового пошуку екстремуму на фізичній моделі згущувача, що суттєво скорочує тривалість пошуку. Шляхом комп’ютерного моделювання роботи СЕУ в середовищі Visual Basic 6.0 встановлено, що час пошуку екстремуму має стійкий характер при дрейфі статичної характеристики в межах ±50 % від номінального значення і досягається за 9-12 кроків. У випадку довільних та короткочасних змін статичних характеристик об’єкта управління час пошуку є мінімальним (36-48 хв) при відхиленні цих характеристик у межах ±25 %, що сповна відповідає технологічним вимогам. Реалізація алгоритму екстремального управління дозволяє знизити втрати концентрату у зливі згущувача, а також витрати флокулянту порівняно з ручним управлінням 15,0 %. Уперше розроблено аналітичну модель розвантаження радіального згущувача, яка на відміну від існуючих уявлень про механізм ущільнення дисперсної фази, базується на гіпотезі про змішування ущільненого осаду із суспензією зони стиснення в розвантажувальній лійці й адекватно описує фізичні процеси в радіальному згущувачі. Еквівалентна схема субпроцесу змішування може бути представлена як складена з елементів транспортного запізнювання та повного перемішування. Аналіз моделі показав, що густина згущеного продукту, який вивантажується з лійки згущувача, визначається параметрами ущільненого осаду і суспензії зони стиснення, та залежить від співвідношення витрат дисперсної фази в осаді й згущеному продукті. Мінімальна дисперсія заданої густини згущеного продукту досягається, як уперше встановлено, шляхом автоматичної підтримки заданого співвідношення масових витрат ущільненого осаду й згущеного продукту і коригування цього співвідношення за густиною згущеного продукту.

Див. також[ред. | ред. код]

Джерела[ред. | ред. код]

- Папушин Ю. Л., Білецький В. С. Основи автоматизації гірничого виробництва. — Донецьк: Східний видавничий дім, 2007. — 168 с.

- Іванов А. О. Теорія автоматичного керування: Підручник. — Дніпропетровськ: Національний гірничий університет. — 2003. — 250 с.

- Автоматизация процессов сгущения на обогатительных фабриках / Л. В. Шпилевой, В. С. Белецкий // Сб. материалов. V Конгресс обогатителей стран СНГ, Москва, 23–25 марта 2005 г. Т. 3 / Моск. гос. ин-т стали и сплавов (технол. ун-т). – М., 2005. – С. 296–297.

- Оптимізація режиму осадження твердої фази у згущувачі / В. С. Білецький, Л. В. Шпильвий // Складні технічні системи і процеси. – 2002. – № 2. – С. 78–81.

Примітки[ред. | ред. код]

- ↑ Шпильовий Л.В. Технологічні основи автоматизації процесу згущення на збагачувальних фабриках (монографія). Донецьк: Східний видавничий дім, Донецьке відділення НТШ, 2011. – 184 с.