Розвиток металургії під час промислової революції

| Ця стаття містить текст, що не відповідає енциклопедичному стилю. |

| У цій статті відсутній вступний розділ, що має містити визначення предмета і стислий огляд найважливіших аспектів статті. |

Розвиток металургії під час промислової революції

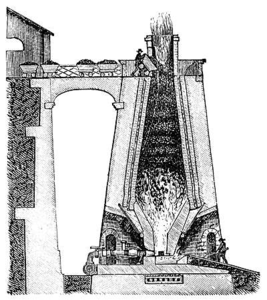

Прогрес вугільного палива, — заміна деревного вугілля на кам'яне, — здійснювався одночасно з удосконаленням конструкцій металургійних печей — домна. Внутрішня конструкція домни перетворилась на вертикальну видовжену порожнину, висота якої була значно більшою за діаметр поперечного перерізу. Верхню частину печі вивершував колошник, через який засипали шари руди й палива (деревного вугілля або коксу), а в нижню частину домни вдувалося необхідне для горіння повітря. Газоподібні продукти горіння (оксиди вуглецю) піднімалися назустріч стовпу плавильних матеріалів, віддавали їм своє тепло і вступали в хімічні реакції відновлення заліза. Чавун і шлак — рідкі продукти доменного плавлення — збиралися нижче фурм і розподілялися за питомою вагою. Більш легкий шлак накопичувався над розтопленим чавуном і випускався з печі через особливі пристрої. Щоб запобігти втратам тепла домну оточували товстим шаром кам'яного муру (так званим «кожухом»). Із збільшенням розмірів печей поступово зазнавала зменшення товщина зовнішнього муру. У Шотландії в першій половині XIX ст. перейшли на металевий кожух, який у подальшому застосовувався майже повсюдно.

- Розвиток розмірів і профілю доменних печей.

-

Доменна піч XVIII століття. Піч ще відносно невеликого розміру. Для завантаження такої печі було достатньо лише миски.

-

Доменна піч другої половини XIX століття. Розміри печі значно збільшилися. Для завантаження печі потрібні вже великі ємкості.

Збільшення об'ємів домен і прискорення часу плавлення були зумовлені ефективністю нових способів подавання повітря в піч, що вможливлювалась застосуванням парових машин. Уперше впровадив машину Ватта для доменного виробництва англійський інженер Дж. Вілкінсон 1775 р. Подальше зростання продуктивності домен пов'язане з підігріванням повітря, яке подається в піч. Перший доменний повітронагрівач було застосовано на шотландському металургійному заводі Клайд (патент Дж. Нілсона, 1828 р.). Експлуатація апарата показала, що підігрівання повітря до 150 — 3000С дозволяє значно (до 40 %) знизити витрати палива й разюче підвищити продуктивність печі. У подальшому почали практикувати повітронагрівачі, що використовували високотемпературні відхідні гази доменної печі (Е. Каупер, 1857 р.).

Прогрес у доменному виробництві привів до різкого збільшення виплавлення чавуну, який почав застосовуватись як новий конструктивний матеріал для будівельних конструкцій, труб, художнього литва, деталей машин, гармат. Але для задоволення інших потреб виробництва, які з розвитком промислової революції безперервно збільшувались, були необхідні якісне залізо та сталь. Для отримання заліза була розроблена технологія пудлінгування чавуну, а для виробництва сталі — процеси цементації зварного заліза й тигельного плавлення.

Для збільшення продуктивності виробництва металу та підвищення його якості в другій половині XVIII ст. в Англії було розроблено метод пудлінгування (патенти братів Кранеджі, 1766 р. й Г. Корта, 1784 р.). Метод передбачав перемішування рідкого чавуну зі шлаками в полуменевій печі й забезпечував поєднання вуглецю чавуну з киснем (тобто зменшував вміст вуглецю в металі, наближаючи його до рівня якісного заліза) . Однак продуктивність пудлінгових печей, яка сягала близько 600 т на рік, не відповідала потужності домен (у першій половині XIX ст. продуктивність доменних печей часто перевищувала 30 тис. т чавуну на рік), тобто обсяги чавуну значно переважували металургійні можливості його вторинної переробки. Це призвело до ситуації, коли навколо домни розташовувались довгі ряди з десятків (іноді з сотень) пудлінгових печей, що гальмувало технологічність процесу отримання заліза. Слід зазначити, що на виході з пудлінгової печі як і раніше отримували не розплавлений метал, а тістоподібну залізну крицю. Удосконалення її ковальської обробки й навіть технологія вальцювання за методом Г. Корта уже не могли забезпечувати потреб бурхливого поступу промисловості: необхідні були нові технологічні прориви.

Галузь застосування пудлінгованого заліза була обмежена його відносною м'якістю. Для виробів з високою міцністю й пружністю потрібна сталь. Її отримували методом цементації, який передбачав витримування штаб металу разом з деревним вугіллям у спеціальних скринях (що розміщували в печах) протягом 7 — 12 днів за температури 800—11000 С. Одночасно в печі могли гартувати до 10 т металу. На жаль, якість такої сталі була неоднакова: поверхневі шари штиби містили значно більшу кількість вуглецю, ніж внутрішні; негативно впливали також шкідливі домішки. Задля забезпечення однаково високої якості сталі використовували тигельне плавлення (винахід Б. Хантсмена 1740 р.). Штаби цементованої сталі рубали на дрібні кавалки й розтоплювали в замкнених глиняних тиглях (місткістю 35 — 50 кг), розміщених у горні. Розливанням у чавунні форми різних розмірів отримували губчастий метал, який потребував проковування важким молотом. Тигельна сталь була більш чиста й однорідна за складом, ніж цементована, але тигельний процес не міг бути придатним для створення великих сталеплавильних виробництв, які б відповідали досягнутим масштабам виробництва чавуну.

Цікаво, що протягом тривалого часу ніхто не знав внутрішньої природи, що відрізняла властивості заліза, чавуну та сталі (були відомі лише практичні способи їх виробництва). Перше наукове пояснення технологій перетворення заліза дав французький дослідник Р. Реомюр у 1722 р. «За допомогою ретельно організованих дослідів Реомюру вдалося розкрити професійну таємницю сталеплавильників, яку з давніх часів пильно охороняли, а саме те, що сталь є чавун, у якому міститься не дуже багато й не надто мало вуглецю. Йому поталанило з'ясувати, що сталь можна отримати шляхом одночасного переплавлення чавуну й ковкого заліза. Він опублікував результати своїх досліджень, але … ніхто ними не скористався. Чи то власники металургійних заводів не вміли читати, чи вважали рекомендації Реомюра нездійсненними» (Дж. Бернал).

Проблема масового виробництва сталі була розв'язана лише в 50-х роках XIX ст. англійським «винахідником широкого профілю» Генрі Бессемером. Розроблений ним артилерійський снаряд потребував більш якісного металу гарматного ствола, і Бессемер на 41-у році життя занурився в проблеми виробництва заліза. Сам винахідник так описував свій творчий метод: «Мої знання в металургії заліза були на той час дуже обмежені й полягали в тому, що за потреби спостерігає інженер у ливарні чи кузні. Але для мене це давало переваги… Я міг цілком безсторонньо вдивлятися в сутність кожного питання, міг за всіма пунктами зважити „за“ і „проти“ без упередженості й без тиску панівних думок, а в разі необхідності не боявся йти зовсім іншим шляхом».

Вихідним пунктом пошуків Г. Бессемера були досліди Р. Реомюра. Але замість вагранки, де перетоплювались чавун і шматки заліза, було взято пудлінгову піч. Її модернізація, що дозволила більш інтенсивно подавати струмені повітря на поверхню ванни з рідким металом, підвищила якість заліза, виробленого з чавуну та металевого брухту. Проблема технології була в недостатньо високій температурі в печі, збільшити яку Бессемеру не вдавалося (пізніше це вдасться німецькому інженерові В. Сіменсу, що відкриє шлях сіменс-мартенівській технології). Тому Г. Бессемер пішов принципово іншим шляхом: для більш повного видалення вуглецю з металу, розплав чавуну почали продувати стисненим повітрям не з поверхні, а зсередини, крізь метал . Процес перетворення чавуну на сталь здійснювався завдяки окисненню вуглецю та домішок (кремнію, марганцю) киснем повітря. Продували спершу в тиглі, а пізніше в розробленому винахідником грушоподібному резервуарі (конверторі), що започаткувало конверторний або бесемерівський спосіб виробництва сталі (патент 1856 р.).

Результати дослідів нової технології відкривали величезні можливості й перспективи, які вбачали в наявності на виході виливної сталі та у змозі регулювати вміст вуглецю в металі, цим задаючи його механічні властивості. Це сприяло разючому підвищенню продуктивності виробництва заліза та сталі. Недарма винахідник парового молота Дж. Несміт, тримаючи в руках шмат першого бесемерівського металу, пророче вигукнув: «Панове, це справжній британський самородок»!

Незважаючи на переваги бесемерівського способу, його широке застосування розпочалося лише через 20 років після винаходу. Це було зумовлено як широким розповсюдженням пудлінгових печей, відмовитись від яких не могли інвестори, що вклали в них великі гроші, так і деякими недоліками нової технології. Найпосутніші з них — неспроможність видалення шкідливих домішок, зокрема фосфору й сірки (що негативно впливало на якість металу), а також низька стійкість футеровки (захисного внутрішнього облицювання), яка витримувала не більше трьох продувань. Для того, щоб переконати виробників металу в перспективності свого способу, Бессемер разом з однодумцями будують металургійний завод у Шеффілді. За кілька років значно вдосконалюється конструкція конвертера, а додаванням марганцю вирішується проблема підвищення якості сталі.

Не розуміючи хімізму конвертерних процесів, винахідники пояснювали недоліки сталі шкідливим впливом сірки, насправді ж, частина кисню повітряного дуття розчинялася в металі, роблячи його неякісним. Парадоксально те, що якби було справжнє розуміння проблеми, бесемерівський спосіб не мав би жодної перспективи: виробництво сталі не «вибухнуло» б збільшенням у десятки разів, процеси індустріалізації помітно б пригальмувалися. Додаючи марганець, аби нейтралізувати сірку, блокували розчинення кисню, до кінця не усвідомлюючи важливості цієї реакції. Таким чином Бессемер мимоволі вирішив найбільшу проблему своєї технології. У подальшому негаразди з домішками фосфору та з футеруванням були усунені винаходами С. Томаса, який використав як флюс обпалене вапно, а для внутрішнього облицювання конвертора застосував вогнестійкий доломіт. Тривалість бесемерівського процесу становила не більше 15 хвилин, за які 10 — 15 т чавуну в конверторі перетворювались на залізо або сталь. Раніше для отримання такої кількості заліза необхідно було кілька діб роботи пудлінгової печі або два тижні експлуатації старого кричного горну. Завдяки технологіям британських інженерів (в першу чергу — винаходам Г. Бессемера) у 70–80-х роках XIX ст. Англія виробляла сталі більше, ніж усі інші країни світу разом узяті.

Бесемерівська сталь, завдяки ефективності виробництва й високій якості, швидко отримала універсальне застосування. Одночасно в металургійній промисловості залишались численні заводи, що продукували пудлінговане залізо, нереалізовані запаси якого швидко зростали. Виникла гостра потреба переробки великої кількості заліза в сталь. Ідея отримання сталі розплавленням залізного брухту разом із чавуном на черені відбивальної печі вперше була запропонована французькими металургами братами Мартенами. Але здійснити її не вдавалося, оскільки не було можливості отримати температури, необхідні для підтримання значних мас металу в рідкому стані. Після винаходу німецькими інженерами В. і Ф. Сіменсами регенеративної газової печі (спочатку для потреб скляної промисловості) вдалося підвищити температуру пічного простору майже на 10000С. Це дозволило П. Мартену розробити технологію окиснювального плавлення залізовмісних матеріалів у полуменевій печі (1864 р.). Мартенівський спосіб дозволяв утилізувати різний залізний брухт і забезпечував високу якість отриманої виливної сталі завдяки контролю й регулюванню металургійного процесу.

Таким чином, прогрес у металургійному виробництві відповідав різкому зростанню потреб якісного заліза й забезпечував бурхливий розвиток залізничного й водного парового транспорту, машинобудування, військової техніки, будівельних конструкцій, що формувало підвалини індустріальної епохи. Разом із тим це потребувало різкого зростання й структурної перебудови гірничих галузей. Наприкінці XIX ст. спостерігається 30-кратна перевага заліза над загальною кількістю всіх інших металів, які видобувалися у світі. Це спричинило принципово нову ситуацію всеохопного панування заліза у світі техніки — розпочиналася «нова залізна доба». Пов'язаний з нею видобуток вугілля, який до другої половини XVIII ст. у загальній структурі добування корисних копалин посідав одне з останніх місць, характеризується найвищими темпами зростання. У середині XIX ст. формується вугільна промисловість, яка поступово стає основною видобувною галуззю (за Е. Сінклером, вугілля стає «королем» серед інших копалин).

Див. також[ред. | ред. код]

Література[ред. | ред. код]

- Гайко Г. І., Білецький В. С. Історія гірництва: Підручник. — Київ-Алчевськ: Видавничий дім «Києво-Могилянська академія», видавництво «ЛАДО» ДонДТУ, 2013. — 542 с.

| Це незавершена стаття з історії. Ви можете допомогти проєкту, виправивши або дописавши її. |