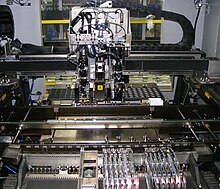

Машина Pick and Place

Машина Pick and Place (Машина вибору та розміщення) — Системи розміщення компонентів з технологією поверхневого монтажу (SMT), які зазвичай називають машинами по підбору та розміщенню або P&P, — це роботизовані машини, які використовуються для розміщення пристроїв поверхневого монтажу (SMD) на друкованій платі (PCB). Вони використовуються для високошвидкісного та високоточного розміщення широкого спектру електронних компонентів. Таких як конденсатори, резистори, інтегральні схеми на друкованих платах, які, у свою чергу, використовуються в комп'ютерах, побутовій електроніці, а також у промисловості, медицині, автомобільній, військовій, телекомунікаційній промисловості та інших обладнаннях. Складальні машини - відносно складні машини, що використовуються для збирання друкованих плат. Як випливає з назви, підберіть компоненти та помістіть їх на друковану плату. Подібне обладнання існує для компонентів наскрізних отворів[1][2]. Цей тип обладнання іноді також використовується для упаковки мікрочипів за допомогою методу фліп-чипа.

Історія[ред. | ред. код]

1980ті та 1990ті[ред. | ред. код]

Протягом цього часу на типовій складальній лінії SMT використовувалися два різних типи машин для збирання та розміщення (P&P), розташованих послідовно.

Незаповнена дошка була подана в машину швидкого розміщення. Ці машини, які іноді називають стрілками чипів, розміщують переважно низькоточні прості компоненти корпусу, такі як резистори та конденсатори. Ці високошвидкісні машини P&P були побудовані на основі однієї конструкції башти, здатної встановлювати до двох десятків станцій. Коли вежа обертається, станції, що проходять повз задню частину машини, підбирають деталі з пристроїв подачі стрічки, встановлених на рухомій каретці. Коли станція рухається навколо вежі, вона проходить повз оптичну станцію, яка обчислює кут, під яким була піднята деталь, дозволяючи машині компенсувати дрейф. Потім, коли станція досягає передньої частини вежі, дошку переміщують у належне положення, насадку обертають, щоб розмістити деталь у правильній кутовій орієнтації, і деталь кладуть на дошку. Звичайні стрільці з мікросхем можуть за оптимальних умов розміщувати до 53 000 частин на годину або майже 15 частин на секунду.

Оскільки друкована плата переміщується, а не вежа, таким чином можна розмістити лише легкі частини, які не будуть розхитані під час інтенсивного руху друкованої плати.

З високошвидкісної машини дошка переходить до машини для точного розміщення. Ці машини для підбору і розміщення часто використовують камери перевірки високої роздільної здатності та системи точного регулювання за допомогою високоточних лінійних кодерів на кожній осі для більш точного розміщення деталей, ніж у високошвидкісних верстатах. Крім того, верстати для точного розміщення здатні обробляти більші або більш неправильної форми деталі, такі як великі інтегральні схеми або упаковані котушки індуктивності та тримпоти. На відміну від швидкісних розсипів, точні розсипи зазвичай не використовують насадки, встановлені на вежі, а натомість покладаються на рухому головку з опорою на порталі. Ці точні розсипи покладаються на головки для розміщення з відносно невеликою кількістю насадок. Голова іноді має лазерний ідентифікатор, який сканує відбиваючий маркер на платі ПК, щоб орієнтувати голову на плату. Деталі підбираються з пристроїв подачі стрічки або лотків, скануються камерою (на деяких машинах), а потім розміщуються у належному положенні на дошці. Деякі машини також центрують деталі на голові двома плечами, які близько до центру деталі; потім голова повертається на 90 градусів, а руки знову змикаються, щоб центрувати деталь ще раз. Похибка для деяких компонентів у багатьох випадках становить менше півміліметра.

2000 по теперішній час[ред. | ред. код]

Через величезні витрати на наявність двох окремих машин для розміщення деталей, обмеження швидкості стрілків чипів і негнучкість машин, виробники машин для електронних компонентів відмовилися від цієї техніки. Щоб подолати ці обмеження, вони перейшли до модульних, багатоголовкових і багатопортових машин «все в одному», які могли б швидко змінювати головки на різні модулі залежно від продукту, який будується, на машини з кількома міні-башочками, здатними розмістити цілі. спектр компонентів з теоретичною швидкістю 136 000 компонентів на годину. Найшвидші машини можуть мати швидкість до 200 000 CPH (компонентів на годину)[3].

Після 2010 року[ред. | ред. код]

Заміна головок на бортових установках вимагала більшого запасу головок і відповідних запасних частин для різних головок, щоб мінімізувати час простою. Машини для розміщення мають головку «все в одному», яка може розміщувати компоненти розміром від 0,4 мм × 0,2 мм до 50 мм × 40 мм. На додаток до цього з’явилася нова концепція, згідно з якою користувач міг запозичити продуктивність під час пікових періодів. Сьогодні в галузевому підході відбулися великі зміни, приділивши більше уваги програмним додаткам для цього процесу. Завдяки новим застосуванням, таким як POP та розміщення пластин на підкладці, галузь виходить за рамки звичайного розміщення компонентів. Існує велика різниця в потребах користувачів SMT. Для багатьох високошвидкісні машини не підходять через вартість і швидкість. З останніми змінами в економічному кліматі вимога щодо розміщення SMT стає зосередженою на універсальності машини для роботи з короткими пробігами та швидкою заміною. Це означає, що недорогі машини з системами зору забезпечують доступний варіант для користувачів SMT. Є більше користувачів низького та середнього класу машин, ніж надшвидких систем розміщення.

Виробники SMT машин для вибору та розміщення включають:

- Juki

- Fuji

- Panasonic

- Yamaha (купила I-Pulse, проте вони продавалися в США та Європі як Assembleon. Yamaha продавалася в основному в Азії, поки K&S не придбала Assembleon.[4])

- Hanwha Precision Machinery (раніше Hanwha Techwin після придбання Samsung Techwin компанією Hanwha Holdings.[5])

- Kulicke & Soffa (K&S) (колишній Philips, а пізніше Assembleon)

- Sony (Now Juki[6])

- ASM Assembly Systems (колишній Siemens / SIPLACE and DEK)

- Universal Instruments Corporation

- Mycronic

- Europlacer

- NEODEN

- Essemtec

- Nordson (купила Dima[7])

- Hitachi (Колишнє Sanyo,[8] SMT відділ продано Yamaha[9])

- DDM Novastar

- Opulo

Див.також[ред. | ред. код]

Примітки[ред. | ред. код]

- ↑ PCB Assembly Example. Fuji. Архів оригіналу за 1 квітня 2018.

- ↑ SMT-JUKI, pioneer of "Multi Task Platform JM-20". www.juki.co.jp. Архів оригіналу за 8 грудня 2019. Процитовано 4 червня 2022.

- ↑ Z:TA-R. Yamaha Motor Co., Ltd. Архів оригіналу за 15 серпня 2021. Процитовано 4 червня 2022.

- ↑ Circuits Assembly Online Magazine - Component Placement – SMT. circuitsassembly.com. Архів оригіналу за 21 вересня 2020. Процитовано 4 червня 2022.

- ↑ Архівована копія. Архів оригіналу за 4 червня 2022. Процитовано 4 червня 2022.

{{cite web}}: Обслуговування CS1: Сторінки з текстом «archived copy» як значення параметру title (посилання) - ↑ EMCS | Sony | Juki | Take Over |. 12 грудня 2013. Архів оригіналу за 26 січня 2021. Процитовано 4 червня 2022.

- ↑ Circuits Assembly Online Magazine - Nordson Acquires Dima Group. circuitsassembly.com. Архів оригіналу за 4 червня 2022. Процитовано 4 червня 2022.

- ↑ Hitachi High Technologies America, Inc. smtnet.com. Архів оригіналу за 17 січня 2021. Процитовано 4 червня 2022.

- ↑ Hitachi's SMT Exit. Hot Wires. 5 вересня 2014. Архів оригіналу за 26 березня 2022. Процитовано 4 червня 2022.