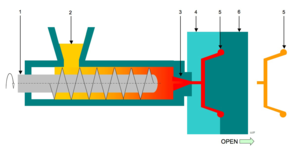

Термопластавтомат

1 — шнек

2 — дозувальний пристрій грануляту

3 — сопло

4 i 6: — половини прес-форми

5 — (червоним) порожнина форми з ливниковими каналами

5 — (жовтим) готовий виливок

Термопластавтома́т (ТПА) — інжекційно-ливарна машина (англ. Injection moulding machine) — автоматизована машина для лиття пластмас під тиском, є універсальним обладнанням для отримання поштучних виробів з пластмас.

Технологічні особливості лиття на термопластавтоматах[ред. | ред. код]

Метод ливарного формування полімерів полягає в тому, що вихідний матеріал у вигляді гранул або порошку завантажується в бункер ливарної машини, де захоплюється обертовим шнеком і транспортується ним уздовж осі циліндра з підігрівом в його соплову частину, переходячи при цьому з твердого стану в стан розплаву. Далі розплав виштовхується за рахунок поступального переміщення шнека через спеціальне сопло у зімкнуту ливарну форму, що охолоджується. Після заповнення порожнини форми розплавом полімеру, що утримується в ній якийсь час під тиском, він остигає. Далі здійснюється розкриття ливарної форми і зняття готового виробу, а цикл формування повторюється.

Класифікація термопластавтоматів[ред. | ред. код]

Основними параметрами, які мають найбільший вплив на конструкцію і техніко-економічні характеристики термопластавтоматів і які необхідні для розроблення універсальних та спеціальних конструкцій ливарних машин, є наступні:

- об'єм впорскування за цикл (об'єм виливки);

- об'ємна швидкість упорскування (час упорскування);

- тиск лиття;

- площа литва;

- зусилля замикання і розкриття прес-форми;

- хід рухомої плити, максимальна відстань між плитами, їх жорсткість та швидкохідність;

- пластифікаційна здатність і діапазон температур інжекційного циліндра.

Будова термопластавтомата[ред. | ред. код]

- Бункер для матеріалу

- З бункера сировина дозується всередину циліндра, у який вона потрапляє завдяки обертовому руху шнека. У деяких різновидах термпластавтоматів одночасно до циліндра подається барвник.

- Циліндр

- Труба, всередині якої гранулят пластифікується і переходить у стан розплаву

- Шнек

- Вирізняють три зони шнека:

- A — попередня пластифікація полімеру і подавання його у зону стискування

- B — зона стискування, полімер переходить у стан рідинно-плинного стану, матеріал інтенсивно перемішується та гомогенізується

- C- кінцева зона, полімер у плинному стані остаточно доводиться до однорідного стану, нагромаджується на кінці шнека звідки він впорскується у порожнину прес-форми.

- Характерні розміри шнека:

- відношення довжини до діаметра від 15 до 25

- крок витків шнека — від 0,8 до 1,2 діаметра шнека

- боковий зазор між витками шнека і внутрішньою по верхньою циліндра — від 0,02 до 0,03 діаметра шнека

- Привод шнека

- Обертання шнека переважно забезпечується гідромотором від гідропривода. Використовується також і електропривод, що забезпечує вищу точність. Це актуально у разі виливанні малих деталей, коли істотною є висока точність і повторюваність отримуваних виливок.

- Елементи нагрівання

- Найчастіше застосовуються електричні нагрівні елементи. Вони призначені для підтримання відповідної температури циліндра, від стінок якого нагрівається матеріал та переходить у плинний стан.

- Муфта привода

- Завданням цього вузла є від'єднувати шнек від привода на час впорскування, коли шнек здійснює поступальний рух, працюючи як поршень.

- Вузол виштовхування

- Призначений для відділення виготовленої деталі від форми. Ці механізми бувають гідравлічні, у яких виштовхування відбувається за допомогою гідравлічного двигуна за командою від системи керування, і механічні коли виштовхування деталі настає через упор форми, що відкривається в відповідний пуансон а також пневматичні, коли виливок відділяється від прес-форми дією тиску повітря, що подається між матрицею і вилитою деталлю.

- Силові гідравлічні циліндри

- Призначені для розмикання та замикання форми а також для надання шнеку поступального руху при впорскуванні та дотискуванні розплаву у порожнину прес-форми при тисках 140…160 МПа.

- Вузол замикання форми

- Часто застосовується шарнірно-важільний механізм замикання форми. Призначений для утримування форми замкненою під час впорскування, коли тиск у формі зростає. Замикання форми також може забезпечуватись силовими гідроциліндрами. Таке рішення робить можливим зменшення габаритів термопластавтомата. Зазвичай реалізується за допомогою концентрично розташованих гідроциліндрів:

- менший, внутрішній, що виконує закривання і відкривання форми;

- більший, зовнішній, що відповідає за дотискування форми з відповідною силою, яка запобігає розкриванню форми в момент впорскування та витримування під тиском.

- Системи охолодження

- Термопластавтомат містить дві незалежних системи охолодження. Система охолодження оливи гідропривода, що понижує температуру оливи до значень у діапазоні 35…60 °C. Система охолодження форми, завданням якої є пониження температури виливка перед відкриттям прес-форми.

- Система підігріву форми

- Великі форми через ускладнену форму каналів ливникової системи містять систему підігрівання, що запобігає твердненню матеріалу у каналах. Ці системи поділяються на вбудовані (внутрішні) і зовнішні, що живляться і контролюються незалежно від системи керування ливарною машиною.

Виробники термопластавтоматів[ред. | ред. код]

Найпоширеніші марки термопластавтоматів випускають компанії ENGEL (Австрія), Demag, Arburg, Battenfild, Krauss-Maffei (Німеччина), Haitian (Китай), Netstal (Швейцарія), LS (Південна Корея), BM Biraghi (Італія), Husky (Канада), Ferromatik (США). В Україні термопластавтомати випускаються Хмельницьким ТОВ «Полімермаш».

Див. також[ред. | ред. код]

Джерела[ред. | ред. код]

- Суберляк О. В. Технологія переробки полімерних та композиційних матеріалів : підруч. [для студ. вищ. навч. закл.] / О. В. Суберляк, П. І. Баштанник. — Львів : Растр-7, 2007. — 375 с. — ISBN 978-966-2004-01-4

- Бортников В. Г. Основы технологии переработки пластических масс. Л.: Химия, 1983.

- Основы технологии переработки пластмасс: Учебник для вузов/ С. В. Власов, Л. Б. Кандырин, В. Н. Кулезнев и др. — М.: Химия, 2004. — 600с. — ISBN 5-03-003543-5

- Брагинский В. А. Точное литье изделий из пластмасс. — Л.: Химия, 1977. — 112 с.

- Видгоф Н. Б. Основы конструирования литьевых форм для термопластов. — М.: Машиностроение, 1979. — 261 c.

- Литье под давлением / М. Б. Беккер, М. Л. Заславский, Ю. Ф. Игнатенко и др. — 3-е изд., пефраб. и доп. М.: Машиностроение, 1990, — 400 с. ISBN 5-217-00847-4

Посилання[ред. | ред. код]

| Вікісховище має мультимедійні дані за темою: Лиття пластмас під тиском |