Інжектор (дизельний двигун)

Інжекторний клапан в дизельному двигуні — називається інжекторним соплом. Також відомий як інжектор, форсунка.

Інжектори складаються з кількох частин[1]:

- Корпус насадки та голка насадки виготовлені з високоякісної сталі та спопобом притирання. Через ці жорсткі допуски окремих частини не є взаємозамінними. Навпаки, усі виготовлені окремі деталі вимірюються окремо, а інші деталі, які підходять одна до одної з найменшим залишковим допуском, об’єднуються одна з одною.

- Пружина стиснення

- Штуцер високого тиску для подачі палива

- Лінія повернення палива

Класичні системи відкривають сопло за допомогою тиску, новіші системи використовують приводи для підйому (відкриття) голки сопла, наприклад, поршні насоса (насос-форсунка), магнітні котушки з арматурою клапанів або п’єзоприводи (common rail).

У простих системах голка форсунки притискається до гнізда однією або двома пружинами стиснення на тримачі форсунки. Тиск палива створює вертикальну підйомну силу. Якщо це більше, ніж сила пружини, голка штовхається вгору і паливо впорскується. Якщо тиск падає, форсунка закривається (знову).

Технічні характеристики та навантаження[2]:

- Приблизно один мільярд ін'єкцій (термін служби комерційного автомобіля)

- Тривалість введення 1-2 РС

- Обсяг впорскування (мін./макс.) для легкових автомобілів від 1 до 50 мм³, для комерційних автомобілів від 3 до 350 мм³

- Ход голки насадки в напрямній приблизно 2 мкм

- Протитиск в камері згоряння до 2050 бар

При високому тиску палива стисливістю палива більше не можна нехтувати, а швидкість звуку палива (швидкість поширення тиску, що створюється в магістралях високого тиску) також повинна бути врахована для динаміки відкриття. насадки. Система впорскування також повинна витримувати хвилі тиску, які утворюються в результаті відбиття в лініях, і, якщо конструкція невідповідна, інакше може спричинити додаткові небажані отвори в соплі. Для того, щоб полегшити проектування системи, мета полягає в тому, щоб магістралі подачі до інжекторних форсунок були якомога коротшими та однаково довгими.

Голка насадки піднята для впорскування. Це здійснюється різними способами:

- У системах Common Rail тиск в рампі постійно присутній на форсунці та регулюється відповідно до поточної робочої точки двигуна. Тому форсунка потребує механізму, який може активно відкривати та закривати її за будь-якого тиску в рампі та протягом будь-якої тривалості.

- У системах з керуванням насосом (внутрішні та розподільчі насоси впорскування, системи насос-форсунка) насос створює тиск, який піднімає голку форсунки проти сили пружини. Як тільки тиск насоса падає нижче межі, пружина знову закриває сопло.

Тиск відкриття форсунок становить від 115 до 300 бар залежно від виробника. Максимальний тиск уприскування має бути вищим протитиску в камері згоряння і може досягати 2700 бар залежно від системи та навантаження/швидкості двигуна бар[3].

Час згоряння впорскованого палива у високошвидкісних дизельних двигунах відносно великий, якщо врахувати час, який поршень проводить у 3-му робочому цикл займає перехід від верхньої до нижньої мертвої точки. При повному навантаженні та високих швидкостях це може бути 40°—60° кут колінвала. Тому впорскування невеликої кількості палива починається до верхньої мертвої точки (ВМТ)[4]. Це компенсує затримку запалювання (час між упорскуванням і початком згоряння), зменшує шум і покращує якість вихлопних газів. У системах, які обробляють багаторазові впорскування, ця перша частина також називається пілотним або попереднім упорскуванням.

- Легковий дизель з безпосереднім уприскуванням (негативні кути кривошипа перед ВМТ)

- Без навантаження: −2…+4 °KW

- Часткове навантаження: −6…+4 °KW

- Повне навантаження: −15…−6 °KW

- Комерційний дизель з прямим уприскуванням

- Без навантаження: −12…−4 °KW

- Повне навантаження: −6…+2 °KW

Коли двигун холодний, початок упорскування зсувається ще на −3…−10 °CA до (ВМТ), щоб зменшити дим у вихлопних газах.

Цей тип використовується тільки в двигунах з прямим упорскуванням.

Розрізняють насадки з отворами для сідла та насадки з глухими отворами.

У форсунці з отвором сідла отвори форсунки закриваються безпосередньо клапанним елементом (голкою форсунки).

У випадку сопла із глухим отвором, під сідлом сопла є залишковий об’єм, у якому залишається паливо, яке не було впорскнуте через отвори сопла, що може призвести до збільшення викидів незгорілих вуглеводнів (HC) у вихлопному газі та більшого схильність сопла до коксування. Однак більш сприятливих умов течії можна досягти, розташувавши змішувальний об’єм перед отворами форсунок. Для того, щоб небажаний залишковий об’єм був якомога меншим, існують також міні-форсунки з глухими отворами, у яких мертвий об’єм зберігається якомога нижче шляхом «заповнення».

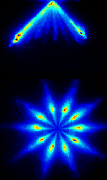

Корпус форсунки має кілька розпилювальних отворів. Залежно від двигуна, число коливається від 5 (автомобіль) до 14 (великий дизельний двигун, напр. для кораблів або електростанцій). Діаметр отвору коливається від 0,15 мм (автомобіль) до 0,4 мм (вантажівка). Кількість, кут і розмір розпилюваних отворів, а також умови потоку в отворах форсунок впливають на струмінь уприскування та його розпилення (схему розпилення), що в координації з кількістю впорскування, тиском уприскування, профілем тиску, горінням геометрія камери, рух заряду, тиск стиснення і температура, впливає на якість згоряння при згорянні палива Визначити дизельне паливо.

Сучасні інжекторні клапани (інжектори) мають або магнітну котушку, або, все частіше, п’єзопривід як активний елемент. За допомогою якого п’єзоелемент дозволяє здійснювати до п’яти множинних упорскувань за один цикл згоряння, завдяки більш швидкому часу реакції. У разі багаторазового впорскування на збільшення тиску (більш плавний процес згоряння) можна вплинути відповідним попереднім впорскуванням, і таким чином можна покращити акустичний комфорт. Існує також можливість регенеративного очищення сажового фільтра шляхом пост-впорскування, при цьому незгоріле паливо використовується для подальшого спалювання сажі, зібраної у фільтрі.

У системі насос-форсунка однопоршневий насос поєднується з інжекторним соплом. Це зменшує руйнівний вплив тиску палива в трубопроводі на систему. Раніше насосний елемент регулювався механічно, а сьогодні тривалість впорскування контролюється п’єзокланом або магнітним клапаном. У відкритому стані ці клапани з’єднують напірний канал і канал повернення. Це призводить до падіння тиску та закриття інжектора. Однак тиск уприскування не можна регулювати.

Штифтові форсунки використовуються на двигунах з попереднім або використовується вихрова камера з набагато нижчим тиском крекінгу від 80 до 145 бар. У такому типі конструкції єдиний ін’єкційний отвір закривається штифтом, коли він закритий. В результаті немає залишкового об'єму.

У дросельних штифтових форсунках також можна змінити форму впорскування, змінивши форму штифта. Можлива наприклад зміна форми струменя яка залежна від тиску. Плоскі патрубки зменшують коксування форсунок і покращують шум при згорянні[2].

При розробці цапфи враховується нагар, який завжди утворюється, а це означає, що нові форсунки, які ще не мають нагару, можуть горіти менш чисто, поки нагар не утвориться.

Під час роботи форсунки можуть виникати різні несправності:

- Знос форсунки призводить до помилок у структурі розпилення (розпилення палива) форсунки

- Капає з насадки, насадка не закривається щільно або голка насадки знову ненадовго піднімається зі свого гнізда після останньої ін’єкції.

- Погана якість палива або використання рослинних олій може призвести до закоксовування отвору форсунки

Внутрішнім наслідком двигуна є гірше згоряння, оскільки струмінь більше не розпадається на дрібні краплі, які згоряють миттєво, і великі краплі, які запалюються пізніше.

Наслідки можуть бути:

- Підвищена витрата палива,

- Погіршення якості вихлопних газів: помутніння диму через сажу, запах

- Детонаційне згоряння з подальшим пошкодженням підшипників двигуна

- Місцевий перегрів, особливо коли несправний струмінь стає тонким струменем і потрапляє на головку поршня

Це може призвести до того, що блок управління двигуном перейде в аварійний режим або відмовиться запускати двигун через ризик неконтрольованих процесів згоряння. Особливо у випадку коксування необхідна чистка форсунки або інжектора. Принаймні коксування можна затримати або уникнути за допомогою відповідного налаштування геометрії отвору сопла. Факторами на користь закоксовки форсунок інжектора вважаються високі температури або робота на коротких дистанціях. Закоксовка зазвичай безпосередньо пов'язана з утворенням сажі в рециркуляції вихлопних газів дизельного двигуна.

- Klassische Diesel-Einspritzsysteme (вид. 4). Vieweg+Teubner. 2018. ISBN 978-3-658-07696-2.

- Handbuch Dieselmotoren (вид. 2). Springer Fachmedien Wiesbaden GmbH. 2012. ISBN 978-3-8348-1596-5.

- Max Bohner, Richard Fischer, Rolf Gscheidle: Fachkunde Kraftfahrzeugtechnik. 27. Auflage, Verlag Europa-Lehrmittel, Haan-Gruiten, 2001, ISBN 3-8085-2067-1

- Richard van Basshuysen, Fred Schäfer: Handbuch Verbrennungsmotor Grundlagen, Komponenten, Systeme, Perspektiven. 3. Auflage, Friedrich Vieweg & Sohn Verlag/GWV Fachverlage GmbH, Wiesbaden, 2005, ISBN 3-528-23933-6

- Youtube: Тестування інжектора

- focus.de з 10. Червень 2013 р. Ризик у дизельних двигунах: бомба сповільненої дії фільтра твердих частинок , відновлено 17. Листопад 2019

- ↑ Klassische Diesel-Einspritzsysteme (вид. 4). Vieweg+Teubner. 2018. ISBN 978-3-658-07696-2. Kapitel 18 "Einspritzdüsen und Düsenhalter für Diesel-Einspritzsysteme" von Dietmar Zeh und Adil Okumuşoğlu

- ↑ а б Klassische Diesel-Einspritzsysteme (вид. 2). Vieweg+Teubner. 2012. ISBN 978-3-8348-1596-5.

- ↑ https://www.heise.de/autos/artikel/Vorstellung-BMW-2er-Active-Tourer-und-Gran-Tourer-Facelift-3937445.html vom 10. Januar 2018, abgerufen am 19. November 2019.

- ↑ Klassische Diesel-Einspritzsysteme (вид. 2). Vieweg+Teubner. 2012. ISBN 978-3-8348-1596-5.