Дефекти зварних з'єднань

Дефе́кти зварни́х з'єднань (англ. welding defect) — будь-які відхилення від заданих нормативними документами параметрів з'єднань при зварюванні, що утворилися внаслідок порушення вимог до зварювальних матеріалів, підготовки, складання і зварювання деталей, термічної та механічної обробки зварних з'єднань й конструкції в цілому.

Основні причини

За даними Американського товариства інженерів-механіків (ASME) причини дефектів зварювання розподіляються так: 45 % — помилки вибору технології зварювання, 32 % — помилки зварювальника, 12 % — збої у роботі зварного обладнання, 10 % — неправильно підібрані зварювальні матеріали, 1 % — інше[1].

Класифікація дефектів за геометричними ознаками

Класификація дефектів викладена у ДСТУ 3491-96[2], а також у ДСТУ EN ISO 6520-1:2015[3], що відповідає стандарту ISO 6520[4].

Дефекти, що виникають при утворенні зварних з'єднань, поділяють на шість груп[2]:

- Тріщини (код дефекту за ДСТУ 3491-96 — 100, код дефекту за класифікацією Міжнародного інституту зварювання — E) — порушення суцільності, викликане місцевим розривом шва, що може виникнути в результаті охолодження або впливу навантажень.

- Пори (200, A)[5]) — порушення суцільності довільної форми, утворене газами, що затримались у розплавленому металі, яка не має кутів.

- Тверді включення (300) — тверді сторонні металеві чи неметалеві речовини у металі зварного шва. Включення, які мають хоча б один гострий кут, називаються гострокутними включеннями.

- Несплавлення (401) та непровар (402) — відсутність з'єднання між металом зварного шва і основним металом або між окремими валиками зварного шва.

- Порушення форми шва (500) — відхилення форми зовнішніх поверхонь зварного шва або геометрії з'єднання від усталеного значення.

- Інші дефекти (600)— усі дефекти, що не можуть бути віднесені до однієї з перелічених вище груп.

Тріщини

Основний метал — світло-сірий

Зона термічного впливу — сірий

Метал зварного шва — темно-сірий

Тріщини, що виникають у зварних з'єднаннях можуть виникати у металі зварного шва, зоні термічного впливу та основному металі.

Класифікація тріщин за розташуванням

Залежно від орієнтації тріщини поділяються на[2]:

- поздовжні (101, Ea) — зорієнтовані паралельно до осі зварного шва. Переважно обумовлюються високими усадковими механічними напруженнями[6];

- поперечні (102, Eb) — зорієнтовані упоперек до осі зварного шва. Зазвичай, утворюються в результаті поздовжньої усадки металу з низькою пластичністю і, зазвичай не є глибокими;

- радіальні (103, E) — радіально розбіжні з однієї точки. Тріщини цього типу, які розходяться в різні сторони, відомі як зіркоподібні тріщини.

Крім цього, окремо виділяють такі види тріщин:

- розташовані у кратері зварного шва (104, Ec);

- відокремлені (105, E);

- розгалужені (106, E);

- мікротріщини (1001), що виявляються фізичними методами при не менш ніж 50-кратному збільшенні.

Класифікація тріщин за механізмом утворення

- Холодні тріщини

Холодні тріщини — локальні міжкристалічні руйнування металу зварних з'єднань у вигляді тріщин, що виникають у шві або пришовній зоні під дією власних залишкових механічних напружень, спричинених зварюванням.

Основними причинами схильності до появи холодних тріщин є:

- природна схильність структури металу, наприклад, мартенситної чи перлітної, до тріщиноутворення;

- присутність у структурі металу водню (воднева крихкість);

- значний (від -100 до +100 °С) діапазон робочих температур експлуатації з'єднання;

- висока жорсткість конструкції з'єднань;

- помилки у виборі технології зварювання.

- Гарячі тріщини

Гарячі тріщини — це крихкі міжкристалічні руйнування металу шва і у пришовній зоні. Вони виникають у твердо-рідкому стані в процесі кристалізації і при високих температурах у твердому стані. Розташовуються на межі зерен.

Гарячі тріщини в основному зумовлені дією двох факторів: наявністю рідких прошарків між зернами металу в процесі кристалізації і усадковими деформаціями. У процесі тверднення відбувається переміщення домішок і шлаків у межзеренні простори, що знижує деформаційну спроможність шва та пришовної зони. Нерівномірність усадки шва і основного металу при охолодженні викликає внутрішні напруження і, як наслідок, появу мікро- і макроскопічних тріщин.

Методи боротьби з утворенням тріщин

Методами зниження тріщиноутворення при зварюванні є:

- прожарювання флюсів перед зварюванням;

- попереднє підігрівання заготовок до 250…450 °С;

- зварювання у режимі з оптимальними параметрами;

- повільне охолодження металу після зварювання;

- проведення після зварювання м'якого відпалу з метою зняття залишкових напружень.

Для зменшення появи холодних тріщин використовують різноманітні технологічні прийоми, наприклад, зварювання переривчастим швом, багатопрохідне зварювання тощо[7].

До зменшення утворення гарячих тріщин приводять такі технологічні прийоми як:

- зменшення об'єму провокуючих домішок (сірка, фосфор та ін.) у металі заготовок, що зварюються;

- зменшення у металі шва елементів, що утворюють хімічні сполуки з низькою температурою тверднення (хром, молібден, ванадій, вольфрам, титан), що порушують зв'язок між зернами;

- зниження жорсткості закріплення зварюваних заготовок і конструктивної жорсткості зварного вузла, що чинять опір деформуванню елементів при остиганні[8].

Пори і порожнини

Класифікація пор

Виникнення пор при зварюванні переважно зумовлюється газами, що затримались у розплавленому металі. За розташуванням вони поділятися на[2]:

- рівномірно розподілені по зварному шву (2012);

- розташовані скупченням (2013) — група газових порожнин (три або більше), розміщених купчасто з відстанню між ними меншою за три максимальні розміри найбільшої з порожнин;

- розташовані ланцюжком (2014) — ряд газових пор, розміщених в лінію, звичайно паралельно до осі зварного — шва, з відстанню між ними, меншою за три максимальні розміри найбільшої з пор.

До порожнин також, належать:

- довгаста порожнина (2015, Ab) — несуцільність, витягнута вздовж осі зварного шва. Довжина несуцільності не менше ніж у два рази перевищує висоту;

- свищ (2016, Ab) — трубчаста порожнина в металі зварного шва, викликана виділенням газу. Форма та положення свища визначаються режимом твердіння та джерелом газу. Звичайно свищі групуються у скупчення та розподіляються ялинкоподібно;

- поверхнева пора (2017) — газова пора, що порушує суцільність по верхні зварного шва

- усадкова раковина (202, R) — порожнина, що утворюється внаслідок зсідання під час твердіння.

Окремим випадком усадочної раковини є кратер (2024, K) — усадкова раковина на кінці валика зварного шва, не заварена до або під час виконання наступних проходів.

Методи зниження пористості

При зварюванні під флюсом появу водневих пор попереджують, в основному, очищенням зварювальних матеріалів та основного металу від водневих сполук та введенням до флюсу фториду кальцію[9].

Тверді включення

Виділяють такі види твердих включень[2]:

- шлакове включення (301, Ba) — шлак, що потрапив у метал зварного шва;

- флюсове включення (302, G) — флюс, що потрапив у метал зварного шва;

- оксидні включення (303, J) — оксид металу, що потрапив у метал зварного шва під час тверднення;

- металеве включення (304, H) — частинка чужорідного металу, що потрапила в метал зварного шва (вольфрамова, мідна тощо).

Несплавлення та непровар

Виділяють такі типи несплавлення або відсутностей з'єднання між металом шва і основним металом або між окремими валиками зварного шва[10]:

- по боковій поверхні;

- між валиками;

- у корені зварного шва.

Терміном «непровар» або «неповний провар», називають відсутність сплавлення основного металу на ділянці або по всій довжині шва, що з'являється через нездатність розплавленого металу проникнути в корінь з'єднання, заповнюючи зазор між деталями.

Порушення форми шва

До порушень форми шва за ДСТУ 3491-96[2] відносять:

- підріз неперервний (5011, F) або підріз переривчастий (512, F) — поздовжня заглибина на зовнішній поверхні валика зварного шва, що утворюється при зварюванні;

- усадкова канавка (5013) — підріз з боку кореня одностороннього зварного шва, викликаний зсіданням по межі сплавлення;

- перевищення випуклості стикового (502) і кутового (503) швів — надлишок наплавленого металу на лицьовій стороні шва (стикового і кутового, відповідно) понад установлене значення;

- перевищення проплаву (504) — надлишок наплавленого металу на зворотній стороні стикового шва понад установлене значення;

- неправильний профіль зварного шва (505) — кут між поверхнею основного металу і площиною, дотичною до поверхні зварного шва, менший від установленого значення;

- наплав (506) — надлишок наплавленого металу, що натік на поверхню основного металу, але не сплавлений з ним;

- лінійне зміщення (507) — зміщення між двома зварюваними елементами, при якому їх поверхні розташовані паралельно, але не на потрібному рівні;

- кутове зміщення (508) — зміщення між двома зварюваними елементами, при якому їх поверхні розташовані під кутом, що відрізняється від потрібного;

- натікання (509) — метал зварного шва, який осів внаслідок дії сили тяжіння і не має сплавлення зі з'єднуваною поверхнею. Натікання часто виникають при зварюванні кутових або стикових швів у горизонтальному положенні;

- пропалювання (510) — витікання металу зварювальної ванни, внаслідок якого утворюється наскрізний отвір у зварному шві;

- неповне заповнення розроблення крайок (511) — поздовжня неперервна або переривчаста канавка на поверхні зварного шва через недостатність присаджувального металу при зварюванні;

- надмірна асиметрія кутового шва (512) — надмірне перевищення розмірів одного катета над іншим;

- нерівномірна ширина шва (513) — відхилення ширини від установленого значення уздовж зварного шва;

- нерівна поверхня (514) — груба нерівномірність форми поверхні підсилення шва по довжині;

- угнутість кореня шва (515) — неглибока канавка з боку кореня одностороннього зварного шва, яка утворилась внаслідок усадки;

- пористість кореня зварного шва (516) — наявність пор у корені зварного шва внаслідок виникнення бульбашок під час затвердіння металу;

- відновлення (517) — місцева нерівність поверхні в місці відновлення зварювання.

-

Поперечна усадка

-

Поздовжня усадка

-

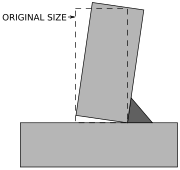

Кутове зміщення

-

Кутове зміщення

-

Спотворення форми

Інші дефекти

До інших, згідно з ДСТУ 3491-96[2], відносять усі дефекти, що не увійшли до перелічених вище груп. Наприклад:

- випадкова дуга (601) — місцеве пошкодження поверхні основного металу, що прилягає до зварного шва, яке виникло в результаті випадкового горіння дуги;

- бризки металу (602) — краплі наплавленого або присаджувального металу, які утворились під час зварювання і прилипли до поверхні затверділого металу зварного шва або навколо — шовної зони основного металу;

- поверхневі задирки (603) — пошкодження поверхні, викликане видаленням тимчасово привареного пристрою;

- потоншення металу (604) — зменшення товщини металу до значення, меншого за допустиме, при механічному обробленні

Див. також

Примітки

- ↑ Matthews, Clifford (2001), ASME engineer's data book, ASME Press, с. 211, ISBN 978-0-7918-0155-0.

- ↑ а б в г д е ж ДСТУ 3491-96 (ГОСТ 30242-97) Дефекти з'єднань при зварюванні металів плавленням. Класифікація, позначення та визначення.

- ↑ ДСТУ EN ISO 6520-1:2015 (EN ISO 6520-1:2007, IDT; ISO 6520-1:2007, IDT) Зварювання та споріднені процеси. Класифікація геометричних дефектів у металевих матеріалах. Частина 1. Зварювання плавленням

- ↑ BS EN ISO 6520-1: «Welding and allied processes — Classification of geometric imperfections in metallic materials — Part 1: Fusion welding»(2007)

- ↑ Тут і далі по тексту у дужках вказуються цифровий код дефекту за ДСТУ і через кому — літерний код дефекту за класифікацією Міжнародного інституту зварювання

- ↑ Raj, Jayakumar, Thavasimuthu, 2002, с. 128.

- ↑ Cary, Helzer, 2005, с. 404—405.

- ↑ Bull, Steve (16 березня 2000), Factors promoting hot cracking, University of Newcastle upon Tyne, архів оригіналу за 6 грудня 2009, процитовано 6 грудня 2009.

- ↑ Гаєвський В. О. Прогнозування стійкості швів до водневої пористості як фактор зменшення технологічних ризиків при зварюванні під флюсом. Автореферат дисертації на здобуття наукового ступеня кандидата технічних наук. — Київ, 2015. — 20 с.

- ↑ Rampaul, 2003, с. 216.

Джерела

- Биковський О. Г. Довідник зварника / О. Г. Биковський, І. В. Піньковський. — К.: Техніка, 2002. — 336 с. — ISBN 966-575-168-9

- Палаш, В. М. Металознавчі аспекти зварності залізовуглецевих сплавів: навч. посіб. / В. М. Палаш. — Львів: КІНПАТРІ ЛТД, 2003. — 236 с. — ISBN 966-95090-5-X

- Роянов В. О. Дефекти та якість при зварюванні і споріднених процесах: підруч. для студ. зварюв. та машинобуд. напрямків вищ. навч. закл. / В. О. Роянов, В. Я. Зусін, С. С. Самотугін ; Приазов. держ. техн. ун-т. — Маріуполь: Рената, 2010. — 226 с. — 300 прим. — ISBN 978-966-7329-91-4

- Howard B. Cary, Scott C. Helzer. Modern Welding Technology. — Pearson Education, 2005. — ISBN 0-13-113029-3.

- Baldev Raj, T. Jayakumar, М. Thavasimuthu. Practical non-destructive testing. — 2nd. — Woodhead Publishing, 2002. — ISBN 978-1-85573-600-9.

- Hoobasar Rampaul. Pipe welding procedures. — 2nd. — Industrial Press, 2003. — ISBN 978-0-8311-3141-8.

- Moreno, Preto (2013), Welding Defects (вид. 1st), Aracne, ISBN 978-88-548-5854-1

- Weman, Klas (2003), Welding processes handbook, New York, NY: CRC Press, ISBN 0-8493-1773-8

Посилання

- Щебеко Л. П., Яковлев А. П. Дефекты сварных соединений. Классификация. Причины образования. // Сайт Svarkainfo.ru