Екструзія

Екстру́зія (лат. extrusio — «виштовхування») — спосіб отримання виробів шляхом продавлювання (екструдування) матеріалу крізь формувальний отвір у матриці або вервечки матриць.[1] Зазвичай використовується для виготовлення будівельних матеріалів, виробів з полімерів, конструкційних металевих профілів, а також у харчовій промисловості, шляхом протискування пластифікованої їстівної речовини крізь отвір екструзійної головки преса. Різновид екструзії, що полягає у вичавлюванні металу із замкненої порожнини (контейнера) крізь отвір матриці, називають пресуванням.

Історична довідка[ред. | ред. код]

1797 року, Джозеф Брама (англ. Joseph Brahma) запатентував перший процес екструзії для виготовлення свинцевої труби. У ньому попередньо нагрітий метал протискували крізь матрицю за допомогою плунжера з ручним приводом. У розробленій технології нових ідей не було аж до 1820 року, коли Томас Бур (англ. Thomas Burr) створив перший прес з гідравлічним приводом. На той час процес називали «сквиртінг» (від англ. squirting — витискання). У 1894 році Олександр Дік (англ. Alexander Dick) застосував процес екструзії для мідних і латунних сплавів[2]. На початку 70 років того ж століття вперше з'явилися шнекові (черв'ячні) екструдери з паровим обігрівом і водяним охолодженням для переробки гуми. А в 1892—1912 рр. фірма «Troester» (Німеччина) освоїла їх серійне виробництво і поставила близько 600 шнекових пресів для потреб промисловості[3]. До кінця 20-х років почали екструдувати такі термопласти як полівінілхлорид і полістирол. 1935 року, Фірмою «Troester» був створений екструдер для переробки пластмас, який мав суміщений (електро-паровий) обігрів і значно довший черв'як, ніж у шнекових пресах для гуми. А вже 1936 року, було виготовлено машину з електрообігрівом для прямої переробки порошкоподібних і гранульованих пластмас.

1950 року Ежен Сежурн з Франції, винайшов спосіб використання скла як мастила для екструзії сталі[4]. Це називається методом Юджина-Сежурна або способом Сежурна, і зараз він застосовується для матеріалів з високою температурою плавлення, відмінних від сталі, та матеріалів з вузьким діапазоном температур під час екструзії. Спочатку матеріал нагрівають до температури за якої він вичавлюється, і поверхню присипають скло-порошком. Згодом скло плавиться, утворюючи тонку плівку від 0,5 мм до 0,75 мм, яка відокремлює матеріал від внутрішньої поверхні посудини під тиском і діє як мастило. Крім того, в посудину під тиском біля прес-форми встановлюється скляне кільце товщиною 6...18 мм яке так само застосовується як мастило. Це також має ту перевагу, що запобігає безпосередньому передаванню тепла від матеріалу до форми.[5]

Загальні визначення[ред. | ред. код]

Екструзія є безперервним технологічним процесом, який полягає у продавлюванні матеріалу, що має високу в'язкість у пластифікованому стані, крізь формувальне приладдя (екструзійну головку, матрицю з фільєрами), задля отримання виробу з поперечним перерізом потрібної форми. У промисловості переробки полімерів методом екструзії виготовляють різні погонні вироби, як-от труби, листи, плівки, оболонки кабелів, профілі, а також наносять тонкошарові покриття (на папір, картон, тканину, фольгу) та ізоляцію (на провідники і кабелі) тощо. Основним технологічним устаткуванням для переробки сировини у вироби способом екструзії, є одно-шнекові та двошнекові екструдери.

Екструдери[ред. | ред. код]

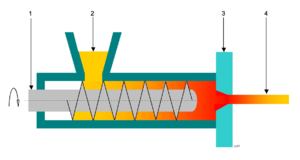

Екструдер (екструзійний прес) — машина для формування пластичних матеріалів, шляхом надання їм різних обрисів, за допомогою продавлювання (екструзії) крізь профілювальне пристосування — екструзійну головку.

Екструдер складається з: корпусу з нагрівальними елементами; основного робочого органу, розміщеного в корпусі; вузла завантаження матеріалу, що переробляється; силового приводу; системи задання і підтримки температурного режиму та інших контрольно-вимірювальних і налаштувальних пристроїв. За типом основного робочого органу (органів) екструдери поділяють на: одно-, дво- або багатошнекові (черв'ячні чи гвинтові), дискові, поршневі (плунжерні) та інше. Двошнекові екструдери залежно від улаштування шнеків, можуть бути з паралельними або конічними шнеками, а стосовно напрямку обертання — з одно-направленим чи протилежним обертанням шнеків.

Обладнання[ред. | ред. код]

Існують деякі різновиди обладнання для екструзії, що відрізняються чотирма основними властивостями:

- Хід екструзії щодо екструдованого матеріалу: якщо головка (штамп) утримується нерухомо, а вихідний матеріал рухається до неї, це «пряма екструзія». Якщо вихідний матеріал нерухомий, а матриця рухається до вихідного матеріалу, це «непряма екструзія».

- Положення преса: вертикальне або горизонтальне.

- Тип приводу: гідравлічний або механічний.

- Вид навантаження, що застосовується: звичайний (змінний) або гідравлічний.

- Фільєри для гарячої екструзії алюмінієвого сплаву

-

Пере́д формотворної матриці (діаметром 228 мм і завтовшки 3 мм) екструзійної головки з фільєрами

-

Збільшене зображення фільєри

-

Зворотній бік формотворної матриці екструзійної головки з фільєрами.

Види екструзії[ред. | ред. код]

Залежно від виду матеріалу, що переробляється та особливостей формування з нього виробу, за рівнем температури розрізняють такі види екструзії: холодна екструзія (без підведення тепла), тепла екструзія (попередній підігрів сировини) і гаряча екструзія (нагрівання сировини забезпечується в зоні шнека та екструзійної головки). У багатьох галузях поширення набув спосіб «гарячої» екструзії, який здійснюється за високих швидкостей і тиску, при значному перетворенні механічної енергії у теплову.

Екструдований виріб (екструдат) необхідного профілю виходить з екструдера в дуже нагрітому стані (його температура становить від 125 до 350 °С), і для збереження форми потрібно його швидке охолодження. Екструдат надходить на конвеєрну стрічку, що проходить крізь чан з холодною водою де він твердне. Для охолодження екструдата також застосовують обдування холодним повітрям і зрошення холодною водою. Створений виріб надалі розрізається чи змотується в котушки.

Вирізняють також гідроекструзію (гідростатичне пресування) — обробку металів тиском, за якої заготовка, поміщена у замкнений контейнер, вичавлюється крізь канал матриці під дією рідини високого тиску (0,5…3 ГПа). Застосовується для отримання металургійних напівфабрикатів (дріт, прутки і профілі із важкообробних і жаростійких металів) або заготовок деталей (свердел, мітчиків тощо)[6]

Холодна екструзія[ред. | ред. код]

Холодну екструзію здійснюють за кімнатної температури. Перевагою цього способу порівняно з гарячою екструзією, є відсутність окиснення, що забезпечує більшу міцність завдяки холодній обробці, жорсткі допуски, належну якість поверхні та високу швидкість екструзії, якщо гаряча речовина піддається короткочасному нагріванню.[7]

Матеріали, які зазвичай обробляються холодною екструзією: свинець, олово, алюміній, мідь, цирконій, титан, молібден, берилій, ванадій, ніобій та сталь, не забуваючи про речовини, отримані з глини або цементного розчину, для будівельних виробів.

Деякими прикладами виробів, отриманих за допомогою цього процесу, є: складані труби, вогнегасники, циліндри амортизаторів, автомобільні поршні та інше.

Гаряча екструзія[ред. | ред. код]

Гаряча екструзія здійснюється за температури вищої ніж кімнатна, але нижчої від температури рекристалізації матеріалу, у межах від 424°C до 975°C. Цей спосіб зазвичай, використовується для досягнення належної рівноваги необхідних зусиль, пластичності та кінцевих властивостей екструзії.[8]

Гаряча/тепла екструзія має низку переваг порівняно з холодною: вона дозволяє знизити тиск, який треба прикладати до речовини, і підвищує пластичність сталі. За дуже гарячої екструзії, можна навіть відмовитись від подальшої термічної обробки виробу, потрібної у разі холодної екструзії.

Екструзія «способом обертання»[ред. | ред. код]

Спосіб прядіння з розплаву[ред. | ред. код]

Сировина, нагріта до 250-300 °С і розплавлена до рідкого стану, вичавлюється з насадки для утворення заданої форми поперечного перерізу, а волокна, схожі на крохмальний сироп, піддають впливу холодного повітря і охолоджують. Волокна, які затверділи під час охолодження, змотуються з легким натягом в жмут з великої кількості сопел. Використовується для прядіння нейлону, поліестеру та поліпропілену, які вимагають високого тиску, оскільки їх важко псевдо-зріджувати.

Метод мокрого прядіння[ред. | ред. код]

Сировина не нагрівається під час розведення в розчиннику, а вичавлюється безпосередньо у вмістище, яке називається коагуляційною ванною, з насадки що має заздалегідь заданий вигляд поперечного перерізу. Під час дифузії розчинника, який розчинив полімер, у коагуляційній ванні залишається тільки полімер, який застигає. З торця коагуляційної ванни намотується жмут коагульованих волокон. Використовується для прядіння віскози, вінілових та акрилових волокон.

Спосіб сухого прядіння[ред. | ред. код]

Сировина не нагрівається під час перебування в розчиннику який легко випаровується, вичавлюється з насадки, що має задану форму поперечного перерізу, і піддається впливу високотемпературного газу для випаровування та висушування розчинника. З країв намотується пучок висушених волокон. Використовується для прядіння ацетату, спандексу та різних акрилових волокон. Для екструзійного утворення порожнистих текстильних виробів, насадка має просту будову на відміну від матриці з металу. Оскільки полімер залишається текучим відразу після виходу з сопла, протилежні кінці довільно з’єднуються, утворюючи трубку[9].

Застосування[ред. | ред. код]

За допомогою екструзії можуть перероблятись різноманітні матеріали, наприклад, метали та їхні сплави (алюміній, бронза, мідь, титан, сталь); будівельні матеріали (виготовлення цегли); глинисті відходи від збагачення корисних копалин; пластмаси; крупи, макаронні і кондитерські вироби в харчовій промисловості та зернові складники — для виготовлення комбікормів.

- Алюміній є найпоширенішим матеріалом для екструзії. Екструзія алюмінію може бути гарячою або холодною. Якщо алюміній піддається гарячій екструзії, його нагрівають до 300 - 600 °C. Приклади продукції: профілі, рами, стійки і радіатори.

- Латунь використовується для екструдування нержавіючих стрижнів, автомобільних деталей та трубопровідної арматури.

- Мідні труби, дріт, прутки, бруски, труби та зварювальні електроди (температура нагріву від 600 до 1000 °C).

- Свинцеві і олов'яні труби, дроти, трубки й оболонки кабелів (найбільша температура нагріву 300 °C).

- Магнієві деталі для літаків та атомної промисловості (температура нагріву від 300 до 600 °C).

- Цинкові стрижні, прутки, труби, деталі обладнання, фітинги і поручні.

- Титанові складові літака, кільця циліндрів (температура нагріву від 600 до 1000 °C).

Використовувані пластмаси та композити[ред. | ред. код]

Деякі матеріали, які можна обробляти на екструдерах, належать до групи термопластів:

- ПВХ: полівінілхлорид

- PE: поліетилени, такі як HDPE і LDPE

- ПП: поліпропілен

- PA: поліамід

- ПК: полікарбонат

- SB: бутадієн-стирол

- PMMA: поліметилметакрилат

- PUR: поліуретан

- ПЕТ: поліетилентерефталат

- PSU: полісульфон

інноваційні біоматеріали, як-от

- Термопластичний крохмаль, крохмаль

- CA: ацетилцелюлоза

- PLA: полілактид

- PHB: полігідроксибутірат

композитні матеріали, як-от

Див. також[ред. | ред. код]

Примітки[ред. | ред. код]

- ↑ [[https://web.archive.org/web/20190401093311/https://www.britannica.com/technology/extrusion-industrial-process Архівовано 1 квітня 2019 у Wayback Machine.] Extrusion (INDUSTRIAL PROCESS) / Encyclopaedia Britannica]

- ↑ Drozda, Tom; Wick, Charles; Bakerjian, Ramon; Veilleux, Raymond F.; Petro, Louis (1984), Tool and manufacturing engineers handbook: Forming, т. 2, SME, ISBN 0-87263-135-4. pp. 13-11 & 13-12.

- ↑ Шенкель Г. Шнековые прессы для пластмасс. — СПб: Госхимиздат, 1962. — 467 с.

- ↑ Bauser, M., ред. (1 грудня 2006). Extrusion. doi:10.31399/asm.tb.ex2.9781627083423. Процитовано 28 травня 2022.

- ↑ Avitzur, B.; Gordon, W.; Talbert, S. (1 листопада 1987). Analysis of Strip Rolling by the Upper Bound Approach. Journal of Engineering for Industry. Т. 109, № 4. с. 338—346. doi:10.1115/1.3187137. ISSN 0022-0817. Процитовано 28 травня 2022.

- ↑ Белошенко В. А. Теория и практика гидроэкструзии / Белошенко В. А., Варюхин В. Н., Спусканюк В. З. — К.: Наукова думка, 2007. — 246 c. — ISBN 978-966-00-0658-4

- ↑ Oberg et al., 2000, pp. 1348–1349

- ↑ Avitzur, Betzalel (2003). Metal Forming. Encyclopedia of Physical Science and Technology. Elsevier. с. 411—440.

- ↑ 図解 よくわかる「ナノファイバー」本宮達也著 日刊工業新聞社. Sen'i Gakkaishi. Т. 62, № 7. 2006. с. P.214—P.214. doi:10.2115/fiber.62.p_214. ISSN 0037-9875. Процитовано 28 травня 2022.

{{cite news}}:|pages=має зайвий текст (довідка)

Література[ред. | ред. код]

- Мала гірнича енциклопедія : у 3 т. / за ред. В. С. Білецького. — Д. : Донбас, 2004. — Т. 1 : А — К. — 640 с. — ISBN 966-7804-14-3.

- Лукашова В. В. Екструзія пінополімерів: монографія / В. В. Лукашова, І. О. Мікульонок, Л. Б. Радченко. — К.: НТУУ «КПІ», 2011. — 175 с.

- Герман Х. Шнековые машины в технологии. Пер. с нем. под ред. Л. М. Фридмана, Л.: «Химия», 1975. — 232 с.

- Володин В. П. Экструзия пластмассовых труб и профилей. СПб.: Профессия, 2010. — 256 c. — ISBN 978-5-91884-002-3

- Раувендааль К. Экструзия полимеров: Экструзионное оборудование. Анализ процесса. Практические приложения / К. Раувендааль; Пер. с англ. А. Я. Малкина. — 4-e изд. — СПб.: Профессия, 2008. — 768 с. — ISBN 978-5-93913-102-5

- Остриков А. Н. Экструзия в пищевой технологии / Остриков А. Н., Абрамов О. В., Рудометкин А. С. — СПб.: ГИОРД, 2004. — 288 с.

Посилання[ред. | ред. код]

| Вікісховище має мультимедійні дані за темою: Екструзія |

- Екструдер: конструкція і принцип дії (відео)

- «Екструзія» [Архівовано 4 березня 2016 у Wayback Machine.] // Українська радянська енциклопедія : у 12 т. / гол. ред. М. П. Бажан ; редкол.: О. К. Антонов та ін. — 2-ге вид. — К. : Головна редакція УРЕ, 1974–1985.

|