Користувач:Oleksandr Tahayev/ВВЕР-1000

Водо-водяний енергетичний реактор (ВВЕР-1000) — ядерний реактор серії реакторів ВВЕР з номінальною електричною потужністю 1000 МВт, тепловою — 3000 МВт. Станом на жовтень 2018 року цей тип реакторів є найпоширенішим у своїй серії — діє 37 реакторів (з 60-ти ВВЕР), що становить 7,5% від загальної кількості енергетичних реакторів усіх типів, що експлуатуються у світі.

Реактор енергетичний, водо-водяний, гетерогенний, корпусний, на теплових нейтронах, з водою як теплоносієм, сповільнювачем і відбивачем нейтронів.

Ядерне паливо — тепловидільні збірки (ТВЗ), які складаються з тепловидільних елементів (твелів), що містять таблетки діоксиду урану, слабкозбагаченого 235-м ізотопом.

Регулювання потужності реактора здійснюється системою управління і захисту (СУЗ) — зміною положення в активній зоні кластерів зі стрижнів з поглинальними елементами (трубками з карбідом бору), а також зміною концентрації борної кислоти у воді першого контуру.

Першим енергоблоком з реактором ВВЕР-1000 став п'ятий блок Нововоронезької АЕС (реакторна установка В-187), запущений у травні 1980 року[1]. Найпоширенішою модифікацією є серійна реакторна установка В-320[2]. Будівництво блоків ВВЕР-1000 станом на 2019 рік ведуть лише в Ірані та Індії[3].

Творці реакторів ВВЕР:

- науковий керівник: Курчатовський інститут (м. Москва)

- розробник: ДКБ «Гідропрес» (м. Подольськ)

- виробник: «Іжорські заводи» (м. Санкт-Петербург), до початку 1990-х років реактори також виготовляв завод «<Атоммаш» (м. Волгодонськ) і компанія Škoda JS (м. Плзень, Чехія)[4]

Коротка історія розробки та спорудження[ред. | ред. код]

Напрямок ВВЕР розробляли в СРСР паралельно з РБМК. На початку 1950-х років уже розглядали кілька варіантів реакторних установок для атомних підводних човнів. Серед них була і водо-водяна установка, ідею якої запропонував у Курчатовському інституті Савелій Фейнберг. Цей варіант прийняли й для розробки цивільних енергетичних реакторів. Роботи над проєктом розпочали 1954 року, а 1955 року ДКБ «Гідропрес» приступило до розробки конструкції. Наукове керівництво здійснювали Ігор Курчатов і Анатолій Александров.

Спочатку розглядали кілька варіантів, технічне завдання на проєктування яких Курчатовський інститут представив до травня 1955 року. До їхнього числа входили: ВЕС-1 — водо-водяний з алюмінієвою активною зоною для низьких параметрів пари, ВЕС-2 — з цирконієвою активною зоною і підвищеними параметрами пари, ЕГВ — водогазовий реактор з перегріванням пари, ЕГ — газовий реактор з графітовим сповільнювачем. Також розглядали питання про комбінування в одному енергоблоці ВЕС-2 для виробництва насиченої пари і ЕГ для перегрівання цієї пари. З усіх варіантів для подальшої розробки обрали ВЕС-2[5][6].

Під час наукових досліджень конструкцію ВЕС-2 суттєво змінили. Однією з основних причин цього стала поетапна модифікація ядерного палива: спочатку передбачали завантажити 110 т природного урану та 12-15 т зі збагаченням 25% , але до 1957 року ухвалили рішення використовувати однорідну активну зону зі збагаченням 1-3%. Також повністю змінили конструкцію паливних збірок, змінили геометричні розміри реактора, збільшили багато теплотехнічних параметрів. Підсумковий варіант установки з реактором ВВЕР-210 реалізували 1964 року на Нововоронезькій АЕС, що стала першою АЕС з ВВЕР[7][8].

1970 року запустили 2-й блок Нововоронезької АЕС з реактором ВВЕР-365, а 1971-го — 3-й блок тієї ж станції з реактором ВВЕР-440, який став радянським серійним реактором першого покоління. АЕС з ВВЕР-440 набули значного поширення, багато енергоблоків було побудовано як в СРСР, так і в інших країнах. Першим проєктом другого покоління, до якого належать блоки ВВЕР-1000, став розроблений для атомної енергетики Фінляндії проєкт енергоблоку АЕС Ловійса з ВВЕР-440. У 1977 і 1980 роках на цій станції запустили два енергоблоки, при створенні яких використовували багато технічних рішень, у подальшому реалізованих і в АЕС з ВВЕР-1000, наприклад, залізобетонна гермооболонка.

Роботи зі створення ВВЕР-1000 розпочали 1966 року, до 1969 року в Курчатовському інституті підготували технічне завдання на проєкт установки, який затвердив його науковий керівник Анатолій Александров. До 1971 року ОКБ «Гідропрес» під керівництвом головного конструктора Василя Стекольникова розробило проєкт ВВЕР-1000, а Міністерство середнього машинобудування СРСР його затвердило[9][10].

Одинична потужність реакторів ВВЕР зросла з 440 до 1000 МВт шляхом збільшення площі теплообмінної поверхні активної зони, підвищення енергонапруженості палива, збільшення витрати теплоносія через реактор. Об'єм активної зони розширили приблизно в 1,5 раза, збільшивши її висоту (можливості транспортування залізницями СРСР накладали обмеження на поперечні розміри реактора). Однак потужність зросла більш ніж два рази, що вимагало збільшення середньої енергонапруженості активної зони приблизно на 40%. При цьому розробникам вдалося знизити коефіцієнти нерівномірності енерговиділення приблизно на 30%. Швидкість теплоносія в реакторі зросла з 4,1 до 5,7 м/с, тиск у першому контурі зі 125 до 160 кгс/см2[11][12].

Також змінили деякі технічні рішення, наприклад, кількість петель циркуляції теплоносія зменшили з шести у ВВЕР-440 до чотирьох у ВВЕР-1000. Таким чином, потужність кожної петлі сягнула 250 МВт замість колишніх 73 МВт. Відповідно, одинична потужність головних циркуляційних насосів (ГЦН), парогенераторів та іншого основного обладнання зросла в більш ніж три рази. Діаметр основних трубопроводів першого контуру зріс з 0,50 до 0,85 м. У зв'язку із застосуванням нових ГЦН з вмонтованим електродвигуном, що мали продовжений час вибігу завдяки обважненим маховикам, стало простіше розв'язати проблему надійного електропостачання власних потреб, оскільки відпала потреба в складному додатковому обладнанні (генераторах власних потреб, незалежних від зовнішньої енергосистеми)[13].

Істотним нововведенням, вже випробуваним на деяких енергоблоках ВВЕР-440, стало розміщення основного обладнання реакторної установки в міцній захисній оболонці з попередньо напруженого залізобетону з внутрішнім газощільним облицюванням. Загалом, енергоблоки було серйозно вдосконалено у будівельній частині шляхом компонувальних та інших проєктних рішень[14].

Першим, головним проєктом реакторної установки став В-187, здійснений на 5-му блоці Нововоронезької АЕС. Надалі реактор істотно допрацьовували, основне обладнання реакторної установки також зазнавало деяких змін, здебільшого в частині спрощення компонування, а потім — поліпшення систем безпеки.

Всі проєктні розробки реакторів ВВЕР-1000 можна умовно поділити на кілька модифікацій[3][15][16]:

- В-187 — головний реактор, прототип подальших серійних проєктів;

- В-302 і В-338 — так звана «мала серія». Модернізовано тепловидільні збірки, приводи СУЗ, вигородку реактора;

- В-320 — «велика серія», серійні реактори. Модернізовано верхній блок реактора, дно шахти, датчики внутрішньореакторного контролю;

- В-392, В-392Б, В-412, В-428, У-446, В-466Б — реактори підвищеної безпеки. Модернізовано активну зону, верхній блок, корпус реактора.

Останні розробки реакторних установок на основі ВВЕР-1000 з підвищеними характеристиками безпеки, одну з яких реалізували на Тяньваньській АЕС (проєкт В-428), лягли в основу нових реакторів — ВВЕР-1200 (проєкт АЕС-2006). Ці реактори збираються використовувати на споруджуваних нині Нововоронезькій АЕС-2 і Ленінградській АЕС-2[17].

Конструкція[ред. | ред. код]

У реакторі відбувається перетворення енергії, що виділяється під час ланцюгової реакції поділу ядер урану, в теплову енергію теплоносія першого контуру. Нагрітий теплоносій з допомогою циркуляційних насосів надходить у парогенератори, де віддає частину свого тепла воді другого контуру. Вироблена в парогенераторах пара надходить у паротурбінну установку, що приводить в рух турбогенератор, який виробляє електроенергію.

Загальний опис[ред. | ред. код]

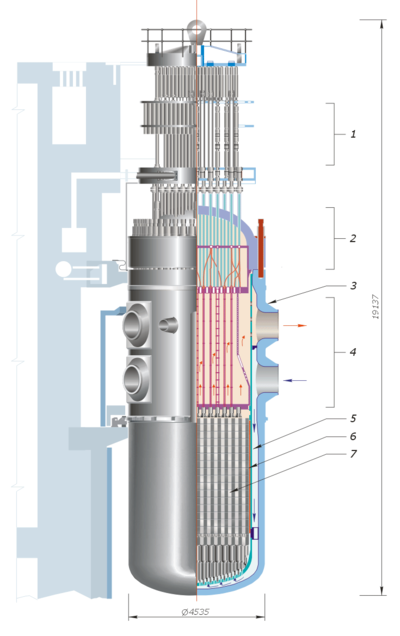

2 — кришка реактора

3 — корпус реактора

4 — блок захисних труб, вхідні та вихідні патрубки

5 — шахта

6 — вигородка активної зони

7 — паливні збірки й регулювальні стрижні

Основні вузли реактора:

- корпус;

- внутрішньокорпусні пристрої;

- шахта;

- вигородка;

- блок захисних труб (БЗТ);

- активна зона;

- тепловидільні збірки (ТВЗ);

- кластери поглинальних стрижнів систем управління та захисту (СУЗ);

- верхній блок;

- канали внутрішньореакторних вимірювань;

- блок електророзведень.

Реактор являє собою вертикальну циліндричну посудину з еліптичним днищем, всередині якої розміщується активна зона і внутрішньокорпусні пристрої. Зверху він закритий герметичною кришкою, закріпленою шпильками, на якій розташовуються електромагнітні приводи механізмів органів регулювання і захисту реактора (приводи СУЗ) і патрубки для виведення кабелів датчиків внутрішньореакторного контролю. У верхній частині корпусу у два ряди розташовані вісім патрубків для підведення та відведення теплоносія, по два на кожну з чотирьох петель, чотири патрубки для аварійного підведення теплоносія у разі розгерметизації першого контуру й один патрубок для контрольно-вимірювальних приладів (КВП).

Вода першого контуру в парогенераторах передає тепло другому контуру, а потім надходить у реактор через нижній ряд напірних патрубків. Суцільна кільцева перегородка між рядами нижніх і верхніх патрубків відокремлює корпус реактора від внутрішньокорпусної шахти й формує рух потоку теплоносія вниз. Отож, вода проходить вниз по кільцевому проміжку між ними, потім через перфороване еліптичне днище й опорні труби шахти входить в активну зону, тобто в тепловидільні збірки, де відбувається нагрівання. З ТВЗ через перфоровану нижню плиту блоку захисних труб (БЗТ) теплоносій виходить у міжтрубний простір, потім потрапляє у проміжок між шахтою і корпусом вже вище кільцевої перегородки й через вихідні патрубки виходить з реактора[18][19][20].

Корпус через опорне кільце, з яким його пов'язує шпонкове з'єднання, спирається на опорну ферму. Також зусилля від корпусу сприймаються опорною фермою через шпонкові з'єднання.

Внутрішньокорпусний фланець шахти спирається на фланець корпусу, шахта утримується від зсувів і центрується шпонками у верхній і нижній частині, а в центральній частині — розділовим кільцем між вхідними й вихідними патрубками. В еліптичному дні шахти закріплені опори, що встановлені під кожною ТВЗ і мають отвори для проходу в них теплоносія. На рівні активної зони й навколо неї в шахті розташована вигородка, що є витискувачем і захисним екраном. В активній зоні міститься 163 ТВЗ з кроком 236 мм (151 з кроком 241 мм для проєкту В-187), кожна з них встановлена своїм хвостовиком на опору днища шахти. Головки ТВЗ мають пружинні блоки, які підтискаються БЗТ під час монтування кришки реактора. Нижня плита БЗТ фіксує головки ТВЗ і забезпечує поєднання направних каналів для керувальних стрижнів у ТВЗ з каналами в захисних трубах БЗТ, у яких переміщуються штанги приводів СУЗ[21].

Корпус[ред. | ред. код]

Корпус реактора працює в дуже важких умовах: високий тиск, температура і швидкість руху теплоносія, потужні потоки радіаційного випромінювання (максимальний розрахунковий флюенс швидких нейтронів з енергією понад 0,5 Мев — 5,7× 1019 нейтр/см2). Крім того, вода, навіть дуже високого ступеня очищення, є корозійно-активним середовищем.

Корпус являє собою вертикальний циліндр з еліптичним днищем, всередині якого розміщуються активна зона і внутрішньокорпусні пристрої (ВКП). Він складається з фланця, двох обичайок зони патрубків, опорної обичайки, двох циліндричних обичайок і днища, сполучених між собою кільцевими зварними швами.

Основний матеріал корпусу — сталь 15Х2НМФА (15Х2НМФА-А), товщина циліндричної частини корпусу (без наплавлення) — 192,5 мм, маса — 324,4 т. Вся внутрішня поверхня корпусу покрита антикорозійним наплавленням завтовшки 7-9 мм. У місцях зіткнення з кришкою, шахтою, а також прокладкою, внутрішня поверхня всіх патрубків і деякі інші деталі мають товщину наплавлення не менш як 15 мм.

Фланець корпусу виконаний з кованої обичайки, його висота 950 мм, максимальний зовнішній діаметр 4585 мм, мінімальний внутрішній 3640 мм. На торці фланця розташовані 54 отвори під встановлення шпильок ущільнення головного роз'єму реактора (ГРР). Герметичність ГРР забезпечена шляхом обтиснення двох нікелевих пруткових прокладок завтовшки 5 мм, що їх встановлено в місце контакту фланців кришки й корпусу в кільцеві канавки трикутного (V-подібного) перерізу. На зовнішній поверхні фланця є перехідне наплавлення для приварювання розділового сильфона, інший кінець якого приварений до облицювання бетонної шахти. Під час роботи реактора сильфон пружно деформується від температурних радіальних та вертикальних переміщень корпусу реактора відносно бетонної шахти.

У зоні патрубків у два ряди розташовані вісім патрубків умовним діаметром DУ 850 мм для підведення і відведення теплоносія, а також п'ять патрубків DУ 300: чотири для системи аварійного охолодження активної зони (САОЗ) і один патрубок КВП. Патрубки DУ 850 витягнуті з основного металу обичайки методом гарячого штампування. Верхні патрубки DУ 850 з'єднані з «гарячими» (вихідними) нитками головного циркуляційного контуру, нижні — з «холодними» (вхідними). Дворядне розташування патрубків дозволяє зменшити габарити корпусу і спрощує схему циркуляції теплоносія шляхом розділення його потоку суцільною кільцевою перегородкою. Патрубки САОЗ також розташовуються дворядно: два у верхній обичайці, два в нижній. Таке розташування, а також наявність втулок, що виступають з верхніх патрубків САОЗ у бік шахти, дозволяє заливати активну зону і зверху, і знизу. В патрубках встановлені теплові сорочки. Патрубок КВП розташований на рівні верхнього ряду патрубків DУ 850 і призначений для виведення дев'яти імпульсних ліній: двох для приєднання до рівнеміру та відбору проб, шести — для вимірювання тиску над активною зоною, одного — для відбору проб. Імпульсні лінії мають вимикальні пристрої[22][23][24].

Верхній блок[ред. | ред. код]

Верхній блок призначений для ущільнення реактора, утримання від спливання касет, блоку захисних труб і внутрішньокорпусної шахти, а також для розміщення приводів СУЗ і датчиків внутрішньореакторного контролю. Він складається з кришки з патрубками й траверсою, на якій встановлені крокові електромагнітні приводи СУЗ і виводи роз'ємів каналів нейтронних вимірювань (КНВ) та температурного контролю (ТК). Матеріал кришки — сталь 15Х2МФА, чохлів та механічної частини — 08Х18Н10Т. Маса верхнього блоку — 116 т.

Кришка утримує від спливання касети з паливом, блок захисних труб і шахту реактора. Вона штампозварна, має тарілчасту форму і складається з еліпсоїда і приварного фланця. Кожен привід СУЗ (крім приводів РУ В-187) встановлено всередині шестигранної труби, через яку прокачується повітря для охолодження електромагнітів приводу. Траверса слугує для транспортування верхнього блоку, крім того, металоконструкція слугує захистом від падіння сторонніх предметів і біологічним захистом[25][26][27].

Крокові електромагнітні приводи СУЗ складаються з блоку електромагнітів, блоку переміщення, штанги, вказівника положення і чохла. Електромагніти, що розташовані зовні чохла, взаємодіючи з полюсами й засувками блоку переміщення всередині нього, рухають штангу, на якій закріплені органи регулювання, зі швидкістю 20 мм/с. У разі спрацювання аварійного захисту електромагніти вимикаються, і штанга під власною вагою падає в активну зону, досягаючи кінцевого положення максимум за 4 секунди. В установці В-187 використовували інший тип приводів — лінійний кроковий, однак він погано себе зарекомендував із міркувань надійності та ресурсу, і в подальших проєктах такі приводи не використовували[28].

Внутрішньокорпусні пристрої[ред. | ред. код]

До складу внутрішньокорпусних пристроїв, сконструйованих з урахуванням можливості їхнього вилучення з реактора, входять внутрішньокорпусна шахта, вигородка та блок захисних труб.

Шахта призначена для поділу вхідного і вихідного потоків теплоносія, захисту корпусу реактора від нейтронного і гамма-випромінювання, і містить у собі елементи активної зони. Також спільно з вигородкою вона входить до складу залізо-водного відбивача (основний відбивач — вода першого контуру). Шахта — це циліндрична обичайка з фланцем і еліптичним днищем. У днищі закріплені 163 (151 для В-187) опорні труби (стакани) з кроком 236 мм, верхня частина яких утворює опорну плиту — вся ця конструкція слугує для встановлення і дистанціювання ТВЗ. Матеріал — сталь 08Х18Н10Т, маса — 80,5 т. На зовнішній частині шахти для розділення потоків теплоносія розташоване кільцеве потовщення, яке стикається з розділовим кільцем корпусу реактора.

Блок захисних труб призначений для фіксації головок ТВЗ, дистанціювання й утримання їх від спливання, для захисту органів регулювання і штанг приводів СУЗ, а також деяких інших цілей.

Вигородка формує активну зону реактора. Вона знижує протікання теплоносія повз активну зону та витікання нейтронів за її межі. Вигородка — це порожнистий циліндр, що складається з п'яти кілець: верхнього, трьох середніх та нижнього. Кожні два кільця скріплені між собою 12-ма шпильками, при цьому стяжні гайки шпильок зафіксовані приварюванням до вигородки. Додатково фіксація кожних двох кілець відносно одне одного виконана 12-ма штифтами, також привареними до вигородки. На зовнішній поверхні кілець вигородки сформовані поперечні кільцеві проточування і наскрізні канали, призначені для організації протікання теплоносія між шахтою і вигородкою з метою їхнього охолодження. Внутрішня конфігурація кілець вигородки повторює профіль граней периферійних касет активної зони. Верхня частина вигородки зафіксована від переміщень у плані (площині?) шістьма шпонками, що їх приварюють до шахти реактора. Щоб унеможливити спливання, вигородка притиснута до гранованого пояса з допомогою шести нарізних труб, встановлених у шість поздовжніх каналів вигородки. У нижній частині вигородка фіксується в плані (?) установкою на три штирі, закріплені у гранованому поясі шахти. Матеріал — сталь 08Х18Н10Т, маса — 35 т[29][30].

Внутрішньокорпусні пристрої головного проєкту В-187 великою мірою відрізнялися від «малої серії», В-302 і В-338, через значні зміни в конструкції активної зони. СКУ серійного проєкту В-320, а також всіх наступних модифікацій, чимало доопрацьовано в сенсі збільшення надійності конструкції[31].

Основні нейтронно-фізичні особливості[ред. | ред. код]

Основною фізичною особливістю ВВЕР, з якої випливають кілька інших, є щільність ґратки твелів, потреба у використанні якої постає через нейтронно-фізичні властивості води. Відношення об'єму води до палива становить приблизно 2. У поєднанні з хорошими теплофізичними властивостями води це забезпечує компактність активної зони й високі значення об'ємного енерговиділення. Деякі основні нейтронно-фізичні особливості:

- велика жорсткість спектру і помітна частка поділів надтепловими нейтронами;

- велика частка поділів 238U надпороговими нейтронами через перехресний ефект між блоками палива;

- взаємне «затінення» блоків палива для нейтронів резонансних енергій;

- малі значення довжин сповільнення і дифузії теплових нейтронів;

- великий діапазон зміни різних ефектів реактивності в процесі розігрівання реактора і виведення його на потужність;

- великий початковий запас реактивності (докладніше див. розділ «Борне регулювання»);

- стійкість і безпека експлуатації;

- можливість появи в реакторі локальних критичних мас, як наслідок великого початкового запасу реактивності[32].

Контроль, керування і захист[ред. | ред. код]

У проєктах з ВВЕР-1000 усі прилади, обладнання та апаратура контролю й управління реакторної установки включені до складу автоматизованої системи управління технологічним процесом. Всі системи при цьому, за правилами ядерної безпеки, діляться на системи (елементи) контролю й управління та системи управління і захисту[33].

Система управління та захисту[ред. | ред. код]

В установках з реакторами ВВЕР-1000 функції СУЗ за нейтронним і теплотехнічними параметрами здійснюються комплексно, з допомогою різних технічних засобів зі спеціальним програмним забезпеченням. До їхнього складу входять:

- апаратура контролю нейтронного потоку (АКНП);

- система групового та індивідуального управління стрижнями СУЗ (СГІУ);

- апаратура контролю профілю виділення енергії;

- апаратура захисту за технологічними параметрами;

- комплекс електрообладнання;

- апаратура відображення і протоколювання;

- апаратура логічної обробки захисних сигналів;

- апаратура контролю вібрації внутрішньокорпусних пристроїв;

- апаратура корекції показів про нейтронний потік;

- апаратура регулювання потужності;

- апаратура розмноження сигналів;

- апаратура формування аварійних команд.

Інформацією про параметри ланцюгової реакції систему забезпечує апаратура контролю нейтронного потоку, тому вона є найважливішою частиною з погляду забезпечення ядерної безпеки. АКНП забезпечує контроль фізичної потужності реактора, періоду, реактивності, густини потоку нейтронів; формування дискретних сигналів про перевищення уставок спрацьовування аварійного та попереджувального захисту по нейтронній потужності і періоду, а також розрахунок форми висотного енергорозподілу в активній зоні, його характеристик (офсету) і коефіцієнта об'ємної нерівномірності. Всі ці функції АКНП забезпечує за допомогою двох незалежних комплектів, до складу яких входить різна апаратура й підсистеми, а також блоки детектування, розташовані в каналах біологічного захисту реактора, до яких входять як датчики іонізаційні камери поділу[34][35].

Робочими органами СУЗ є стрижні поглинання, об'єднані в пучки, так звані кластери, по 18 стрижнів. Один привід переміщує весь кластер, який по напрямних каналах може рухатися всередині тепловидільної збірки. Всі ТВЗ устатковані каналами для входу органів регулювання, але кластерів усього 61 (ТВЗ — 163). Стрижні є тонкостінними трубками з цирконію діаметром 8,2 мм. Стовп матеріалу-поглинача заввишки 3740 мм. Поглиначем слугує карбід бору і, в нижній частині, титанат диспрозію. Разом з обважнювачем зі сталі вага одного кластера становить 18,5 кг і більше. Спочатку використовували стрижні зі сталі, поглиначем у яких був тільки карбід бору. У проєкті-187 відрізнялася їхня кількість — 109 кластерів по 12 стрижнів, у наступних після В-320 проєктах — до 121 кластера.

Управління кластерами найчастіше здійснюється не індивідуально, для зручності управління вони об'єднані в групи органів, в усіх проєктах у 10, одна з яких використовується для оперативного регулювання, 9 інших — як аварійний захист і для вирішення деяких специфічних завдань, наприклад, придушення ксенонових коливань. Швидкість руху груп — 20 мм/с, така швидкість забезпечує збільшення реактивності при витяганні груп не більше від 0,02 βеф, тобто значно менше, ніж граничне за правилами ядерної безпеки — 0,07 βеф. Швидкість падіння — 1-1,2 м/с. Важливими характеристиками груп СУЗ є їхні диференціальні та інтегральні ефективності, що залежать від глибини занурення в активну зону і, через ефекти інтерференції груп та взаємного спотворення нейтронного поля, від інтенсивності перехідного процесу в реакторі. Перед кожним новим завантаженням реактора інтегральну вагу всіх груп і криві їхніх диференціальних та інтегральних ефективностей ретельно вимірюють і, разом з іншими нейтронно-фізичними характеристиками, їх використовує персонал, що керує реактором[36][37][38].

Борне регулювання[ред. | ред. код]

Крім стрижнів з поглиначем, у реакторах ВВЕР використовується й інший спосіб зміни реактивності — борне регулювання, тобто зміна концентрації рідкого поглинача нейтронів, борної кислоти, в першому контурі. Основне завдання борного регулювання полягає в компенсації повільних змін реактивності впродовж кампанії реактора. На її початку запас реактивності палива на вигоряння дуже великий, 30...40 βеф, його компенсують великою концентрацією борної кислоти, 8...9 г/кг. У міру вигоряння палива його здатність розмножувати нейтрони погіршується, і концентрацію борної кислоти поступово зменшують практично до нуля для підтримки нейтронної потужності на постійному рівні. Існує й низка інших повільних ефектів, які компенсуються з допомогою борного регулювання, наприклад, шлакування палива. Крім борного регулювання для тих же цілей у ВВЕР застосовуються й інші технічні рішення, наприклад, стрижні з поглиначем, що поступово вигорає, у складі ТВЗ і здатний до вигорання поглинач, що вноситься безпосередньо в паливну матрицю.

Зміна концентрації борної кислоти забезпечується з допомогою системи продування-підживлення першого контуру (це одна з головних функцій системи). Невелика витрата води через систему продування-підживлення забезпечує дуже малу швидкість введення позитивної реактивності відповідно до правил ядерної безпеки. Для збільшення концентрації борної кислоти її додають від системи боровмісної води та борного концентрату в систему продування-підживлення, а звідти — в перший контур. Для зниження концентрації призначена система дистиляту. Наприкінці кампанії через дуже малу концентрацію бору ефективність водообміну сильно знижується, і додавання дистиляту стає вкрай неефективним, тому для виведення борної кислоти застосовують іонітні фільтри однієї з систем спецводоочищення.

Застосування борної кислоти як поглинача дозволяє зменшити нерівномірність розподілу енерговиділення по активній зоні, бо розчин змінює нейтронно-фізичні характеристики рівномірно у всьому її об'ємі. Однак, через малу швидкість введення реактивності такий спосіб практично не застосовують для оперативного регулювання в інтенсивних перехідних процесах. Однак, потенційно дуже сильний вплив борної кислоти на реактивність дозволяє використовувати зміну її концентрації в декількох системах безпеки, що здатні вводити в перший контур великі об'єми води з високою концентрацією поглинача для припинення ланцюгової реакції. Також борну кислоту використовують, щоб забезпечити глибоку підкритичність реактора в холодному стані й під час перезавантаження палива[39][40][41].

Контроль потужності та енерговиділення[ред. | ред. код]

Експлуатація реакторів, зокрема на номінальній потужності, вимагає оперативного контролю основних нейтронно-фізичних і теплогідравлічних параметрів активної зони. Головна причина останнього — необхідність діагностики кризи теплообміну. Навіть на номінальній потужності температура води на поверхні оболонок деяких твелів близька до кипіння, а на деяких навіть настає місцеве поверхневе кипіння. Виникнення об'ємного кипіння в активній зоні призводить до зниження коефіцієнта тепловіддачі, тобто до кризи теплообміну, а отже, до різкого збільшення температури твелів і можливості їхнього пошкодження.

Контроль потужності ґрунтується на вимірюванні нейтронної та теплової потужностей у різних варіантах, а також полів енерговиділення. Це завдання покладено на систему внутрішнього реакторного контролю (СВРК), яка має у своєму складі різні датчики нейтронного потоку, теплогідравлічних параметрів і технологічного контролю, сигнали від яких через вимірювальні й сигнальні кабелі, комутаційні та допоміжні пристрої передаються в спеціальні програмно-технічні комплекси.

Вимірювання густини потоку нейтронів реалізовано в системі внутрішньореакторного контролю на відмінному від АКНП СУЗ принципі — з допомогою родієвих емісійних датчиків прямого заряду, розміщених у каналах нейтронних вимірювань на семи рівнях за висотою 64 тепловидільних збірок. Теплова потужність вимірюється з допомогою 95 хромель-алюмелевих термоелектричних перетворювачів в активній зоні, а також 16 термопар і 8 термометрів опору на петлях першого контуру. За показаннями датчиків обчислювальні комплекси кількома методами розраховують теплову потужність реактора, відносні потужності та розподіли енерговиділень у ТВЗ реактора і надають цю інформацію персоналу в цифровій і графічній формах. Ті ж дані слугують для розрахунку вигоряння палива.

Для забезпечення рівномірного розподілу енерговиділення за об'ємом активної зони в ній залишають не більше 25% від довжини однієї групи кластерів СУЗ при потужності реактора понад 70%. У разі перехідних режимів, що викликають глибше занурення групи органів регулювання, відразу після стабілізації потужності в першому контурі коригують концентрацію борної кислоти для відновлення їхнього нормального (регламентного) положення[42][43].

Для реакторів ВВЕР систему СВРК розробляв Курчатовський інститут. З часу побудови багатьох енергоблоків її значно вдосконалили в сенсі швидкодії, вірогідності показань та інших характеристик, у зв'язку з чим на багатьох енергоблоках систему замінили[44][45].

Управління параметрами, пуску та зупинки[ред. | ред. код]

Управління потужністю реактора персонал здійснює за допомогою системи групового та індивідуального управління (СГІУ) або автоматичного регулятора потужності (АРП), в обох випадках впливом на органи регулювання (ОР) СУЗ. У разі виходу групи ОР СУЗ при регулюванні з регламентного діапазону положень, що залежить від потужності реактора, в першому контурі змінюють концентрацію борної кислоти й приводять стрижні з поглиначем у нормальне положення. Як регульована величина використовується або нейтронна потужність, або тиск в головному паровому колекторі другого контуру, або температура на виході з активної зони. У разі виникнення перехідних процесів з раптовим вимиканням обладнання, наприклад, одного з головних циркуляційних насосів, спеціальний регулятор обмеження потужності (РОМ) плавно знижує потужність реактора до нового режиму роботи з допомогою впливу на регулювальну групу ОР СУЗ. Якщо перехідний процес дуже серйозний, наприклад, відбувається різке розвантаження турбогенератора, то спрацьовує алгоритм прискореного розвантаження блоку (ПРБ), який скиданням спеціально відведеної для цих цілей групи ОР СУЗ знижує потужність відразу на 50% за час близько 5 с.

Особливістю ВВЕР-1000 є можливість виникнення так званих ксенонових коливань по висоті активної зони, тобто аксіальних. Суть цього небезпечного явища полягає в тому, що під час перехідних процесів вся потужність або більша її частина може зосереджуватись у порівняно невеликій частині об'єму реактора, наприклад, у його половині, що може призвести до вимушеної зупинки реактора, щоб запобігти пошкодженню палива. Щоб придушити цей ефект, застосовують спеціальні методи та алгоритми роботи систем управління. Контролюють можливість його виникнення за допомогою спеціального інтегрального параметра — аксіального офсету, управляючи яким придушують просторову нестійкість енерговиділення і запобігають коливанням. Існують і спеціальні прийоми для гасіння ксенонових коливань у разі їхнього виникнення[46][47][48].

Суттєво ускладнює процес управління реактором його отруєння — процес накопичення нуклідів з малим часом життя та високим перерізом поглинання, що беруть участь у непродуктивному захопленні нейтронів. Під час роботи реактора в паливі накопичується низка отруйних для нейтронного балансу ізотопів, однак суттєве значення мають лише два: 135Xe і 149Sm. Ефекти отруєння і знеотруєння цими ізотопами складним способом впливають на характер протікання ланцюгової реакції (наприклад, одним із наслідків явища отруєння ксеноном-135 є ксенонові коливання), при цьому в залежності від режиму роботи розрізняють стаціонарне і нестаціонарне (при змінах потужності) отруєння. Граничним і вкрай небажаним ефектом нестаціонарного отруєння ксеноном-135 є йодна яма, самарієм-149 — прометієва яма. Потрапляння реактора в глибоку йодну яму після зупинки призводить до вимушеного простою на 20-30 годин, якщо немає значного запасу реактивності. Робота на межі йодної ями не допускається, бо вона не тільки дуже складна, але й небезпечна[49][50].

Під час пуску реактора перший контур розігрівають до 260-280°C головними циркуляційними насосами, а також залишковим тепловиділенням палива і електронагрівачами компенсатора тиску. Потім по черзі підіймають усі групи ОР СУЗ в регламентне положення і з допомогою водообміну знижують концентрацію борної кислоти в контурі. Крім першого пуску в реакторі завжди є паливо, що вже вступало в реакцію і є потужним джерелом нейтронів завдяки накопиченим уламкам поділу, тому ланцюгова реакція розвинеться самостійно як тільки підкритичність зменшиться до нуля. У міру наближення до критичного стану реактора нейтронна потужність наростає швидше, тоді як швидкість збільшення реактивності залишається постійною. У разі зменшення періоду розгону до небезпечних величин відбудеться спрацьовування попереджувального або аварійного захисту, тому реактивність вивільняють серіями однакових порцій, що зменшуються в міру наближення до критичного стану, з витримкою часу між кожною з них. Коли при черговому вивільнення реактивності підкритична потужність зростає вдвічі, наступне таке ж вивільнення переведе реактор у критичний стан. Дії персоналу в цей час ґрунтуються на попередніх розрахунках пускової концентрації борної кислоти і відштовхуються від показань датчиків нейтронної потужності й періоду, а також спеціальних приладів, реактиметрів, алгоритм розрахунку реактивності у яких ґрунтується на формулі оберненого розв'язку рівнянь кінетики[51][52][53][54].

Зупиняють реактор і переводять його в підкритичний стан, збільшуючи концентрацію борної кислоти й занурюючи в нього поглинальні стрижні ОР СУЗ. У разі нормальної зупинки, наприклад, для проведення планового ремонту і перевантаження палива в кінці кампанії реактора, процес здійснюють плавно з певною швидкістю. У разі спрацьовування попереджувального або аварійного захисту — дуже швидко, приблизно за 10 секунд. При цьому важливою проблемою є залишкове тепловиділення, яке в перші хвилини становить до 6,5% від номінальної потужності, але швидко зменшується — на 75% в першу добу після зупинки. Щоб відводити залишкове енерговиділення, коли тиск у першому контурі знизився та вимкнулись головні циркуляційні насоси, використовують система аварійно-планового розхолоджування[55][56].

Аварійний та запобіжний захист[ред. | ред. код]

Аварійний захист (АЗ) реакторів ВВЕР-1000 може спрацювати автоматично, коли система отримує сигнал від певних датчиків, а також його може увімкнути персонал за допомогою спеціального ключа на панелі управління.

Автоматичне спрацьовування АЗ відбувається через перелік уставок спрацьовування, до них належать уставки за періодом, рівнем нейтронного потоку, багатьма теплотехнічними параметрами: тиску, температури, рівня теплоносія в різному обладнанні та частинах реакторної установки, їхньою різницею й певними комбінаціями. Ці комбінації сигналів розраховані так, щоб автоматично свідчити про певні аварії, наприклад, збіг сигналів «тиск у паропроводі 2-го контуру менший ніж 50 кгс/см2» і «різниця температур насичення 1-го і 2-го контуру понад 75°C» свідчить про розрив паропроводу 2-го контуру або ліній живильної води парогенераторів (можуть бути й інші причини), а якщо різниця температури насичення 1-го контуру і температури в будь-якій гарячій нитці петель менша від 10 °C, то 1-й контур має протікання. Крім неприпустимих нейтронно-фізичних і теплотехнічних параметрів, спрацьовування захисту можуть ініціювати й інші події: вимкнення головних циркуляційних насосів, знеструмлення обладнання СУЗ, сейсмічний вплив понад 6 балів, надлишковий тиск під гермооболонкою понад 0,3 кгс/см2 (велике протікання 1-го або 2-го контуру в межах гермооболонки). Крім уставок автоматичного спрацьовування існує широкий перелік випадків, коли спрацьовування захисту зобов'язаний ініціювати персонал за допомогою ключа АЗ.

Коли спрацьовує аварійний захист, вимикається живлення електромагнітів приводів СУЗ, і всі стрижні з поглиначем під власною вагою падають в активну зону, переводячи реактор у підкритичний стан щонайбільше за час близько 10 секунд. Алгоритм спрацьовування супроводжується вмиканням насосів борного концентрату, що через систему продувки—підживлення вводять борну кислоту в 1-й контур. У разі деяких серйозних сигналів, що свідчать про протікання 1-го контуру, разом зі спрацьовуванням АЗ запускаються високопродуктивні аварійні насоси, які безпосередньо закачують усе більшу кількість розчину борної кислоти в 1-й контур у міру зниження в ньому тиску. Також при серйозних сигналах все обладнання всередині гермооболонки відсікається від оббудови спеціальною захисною арматурою — пневматичними відсічними клапанами і засувками, здатними закритися за кілька секунд попри великі діаметри трубопроводів. Виходячи з вимог безпеки їх не менше трьох на кожному трубопроводі, що сполучається з обладнанням всередині гермооболонки, частина всередині неї, частина зовні.

Крім аварійного, в реакторах ВВЕР-1000 існує так званий запобіжний захист, уставки якого менші. За сигналами спрацьовування запобіжного захисту або накладається заборона на подальший підйом потужності, або групи стрижнів СУЗ по черзі починають рухатися зі звичайною швидкістю вниз, доки сигнал не зніметься. За деякими сигналами запобіжний захист здійснює алгоритм прискореного розвантаження блоку, коли одна з груп скидається вниз, знижуючи потужність одразу на 50%. Персонал і сам, за допомогою спеціальних ключів, може ініціювати спрацьовування запобіжного захисту та прискореного його варіанту[57][58][59][60].

Ядерне паливо[ред. | ред. код]

Ядерне паливо для реакторів ВВЕР-1000 виробляє Новосибірський завод хімконцентратів[61] і завод «Елемаш»[62], і поставляє компанія «ТВЕЛ»[63]. За роки експлуатації реакторів воно зазнало серйозної модернізації, станом на 2019 рік останніми розробками є конкурентні моделі тепловидільних збірок — кілька модифікацій ТВЗА (ОКБМ їм. І. І. Афрікантова)[64] і ТВЗ-2М (ОКБ «Гідропрес»)[65]. Перша використовується на енергоблоках Калінінської АЕС, АЕС "Темелін" (Чехія) і майже на всіх блоках з ВВЕР-1000 України та Болгарії. Друга — на всіх інших. Намагається вийти на ринок палива для ВВЕР-1000 Westinghouse Electric Company, яка 2011 року почала постачати свої ТВЗ в Україну. Згідно з укладеним 2008 році контрактом, Westinghouse поставить не менш як 630 ТВЗ протягом 2011-2015 років для поетапної заміни російського палива мінімум на 3-х енергоблоках ВВЕР-1000[66]. Попередня спроба Westinghouse поставок палива на станцію з ВВЕР-1000, АЕС Темелін, закінчилася невдало — достроковим вивантаженням палива і зміною постачальника чеською стороною назад на російський ТВЕЛ[67].

Тепловидільний елемент[ред. | ред. код]

Твел — це герметична трубка з цирконію, легованого для збільшення пластичності ніобієм. Температура плавлення матеріалу близька до 1900 °C, за температури понад 350 °C міцнісні властивості погіршуються. Завтовшки оболонка 0,65 мм, зовнішній діаметр трубки 9,1 мм. Завдовжки ТВЕЛ 3800 мм, маса — 2,1 кг. Всередину поміщають таблетки урану, притискаючи їх зверху пружиною, що компенсує їхні теплові переміщення.

Таблетки діоксиду урану, які поміщають у твел, мають густину 10,4—10,7 г/см3, зовнішній діаметр кожної дорівнює 7,57 мм, а висота — 20 мм. Всередині таблетки є отвір діаметром 1,2 мм, краї скошені фасками. Проміжок між таблеткою і оболонкою, а також центральний отвір робляться з врахуванням можливості збільшення таблетки внаслідок радіаційного розпухання. Таблетки зафіксовані у твелі розрізними втулками. Загальна довжина стовпа таблеток — 3530 мм (на потужності подовжується на 30 мм), вони займають 70% простору всередині тепловидільного елементу, решту простору займають гази. При виготовленні в твели закачують гелій до тиску 20-25 кгс/см2, у процесі експлуатації до нього додаються газоподібні продукти поділу, що збільшують тиск всередині елемента до 50-80 кгс/см2. Під час роботи на потужності середня температура в центрі таблеток становить 1500-1600 °C, на поверхні — близько 470 °C. Теплова енергія при протіканні ланцюгової реакції виділяється з інтенсивністю 450 Вт/3. Всі таблетки в твелі і, зазвичай, у всій ТВЗ мають однакове збагачення, крім останніх розробок зі 150 мм незбагаченого урану в торцях. Стандартні збагачення для ВВЕР-1000[68][69]:

- 1,6 — 2,0 — 2,4 — 3,0 — 3,6 — 4,0 — 4,4 — 5,0 %

Спочатку використовували таблетки з внутрішнім отвором 2,35 мм і максимальним збагаченням до 4,4 %. Як матеріал оболонки використовували сплав Е110 з 1 % ніобію, в 2000-х роках почали використовувати новий матеріал — Е635 з 1 % Nb, 1-1,5 % Sn і 0,3—0,5 % Fe, покращений з точки зору радіаційної повзучості. Поліпшення сплаву Е635 пояснюється важливою роллю α-твердого розчину, збагаченого залізом[70][71][72]. Внутрішній отвір зменшено до 1,2 мм, максимальне збагачення збільшено до 5 %. Важливим поліпшенням стало використання поглинача зі здатністю до вигорання — оксиду гадолінію, що вноситься безпосередньо в паливну матрицю (такі твели називають ТВЕГами[джерело?]). Це дозволяє знизити надмірну реактивність свіжого палива з високим збагаченням[73][74].

Тепловидільна збірка[ред. | ред. код]

Безчохольні тепловидільні збірки (ТВЗ), що застосовуються на ВВЕР-1000, мають шестигранну форму. Довжина збірки близько 4,5 м, маса — 760 кг, об'єм — 80 л, розмір «під ключ» — 234 мм. Загальна їхня кількість в активній зоні — 163. Кожна складається з 312 твелів і має 18 трубчатних каналів для входу робочих органів СУЗ. Вони розташовані на відстані 3,65 мм один від одного, з кроком розміщення 12,75 мм. У головному проєкті-187 конструкція палива істотно відрізняється: 151 ТВЗ, у кожній 317 твелів, розмір «під ключ» 238 мм, є чохол з цирконієвого сплаву за аналогією з конструкцією ТВС для ВВЕР-440. У наступних після серійних реакторів проєктах кількість твелів становить 311, що пов'язано зі збільшенням кількості ТВЗ з кластерами СУЗ до 121 (у серійних 61).

Основну частину ТВЗ становить пучок твелів, кожен з яких кріпиться знизу до хвостовика ТВЗ з'єднанням типу «ластівчин хвіст». Зверху пучок елементів через пружини упирається в голівку, максимальний хід пружин 22 мм. Каркас конструкції становить 18 трубчастих направних каналів і 12-15 ґраток дистанціонування. Номінальна витрата води через кожну ТВЗ — близько 500 м3/год, середня її швидкість при цьому становить 5,6 м/с. На кожну ТВЗ діє гідравлічна сила виштовхування приблизно 450 кгс.

Перевантажується паливо частинами, наприкінці кампанії реактора спеціальна перевантажувальна машина вивантажує частину ТВЗ і завантажує в активну зону таку ж кількість свіжих збірок. У міру модернізації реалізовували різні варіанти кампаній, найбільш сучасними є кампанії з перевантаженням раз на 1,5 року третини активної зони і раз на рік п'ятої частини активної зони, тобто кожна збірка експлуатується 4,5 і 5 років відповідно.

Від початку 90-х років йшли безперервні роботи з модернізації палива для ВВЕР-1000 за двома альтернативними напрямами (ТВЗ-2 і ТВЗ-А). Фахівці відзначають близько шести поколінь ТВЗ:

- чохлові ТВЗ головного проєкту В-187;

- ТВЗ без чохла, розроблені для дворічного паливного циклу зі стрижнями з поглиначем, що вигорає (СВП), в яких тільки центральна трубка, оболонки твелів і СВП виготовляли з цирконієвого сплаву Е110, все інше — з неіржавної сталі типу 08Х18Н10Т (для оболонок ПЕЛів — 06Х18Н10Т). Всередині трубок СВП був розмішаний у розплаві алюмінієвого сплаву ПС-80 порошок дибориду хрому з вмістом бору у всій суміші 1,5%. Максимальне збагачення ураном-235 при цьому становило 4,4%. Така конструкція забезпечувала середню глибину вигоряння близько 43 МВт·доба/кг і тривалість кампанії близько 290 еф. діб;

- ТВЗ з каркасом з неіржавної сталі для трирічного паливного циклу;

- ТВЗ-М з каркасом з неіржавної сталі зі знімними головками для 3-4-річного циклу;

- УТВС, в яких направні канали і ґратки дистанціонування стали виготовляти з цирконієвого сплаву замість сталі, що поліпшило їхні нейтронно-фізичні властивості. Збірки також стали розбірними. Тривалість кампанії збільшилася до 330 еф. діб;

- ТВЗ-2 і ТВЗ-А. Конструкцію збірок суттєво змінили. У збірці розробки ОКБ «Гідропрес», ТВЗ-2, для вирішення проблеми викривлення каркас виконали жорстким з допомогою точкового зварювання направних каналів до ґраток дистанціонування, а також заміни матеріалу: їх стали виготовляти повністю з нового цирконієвого сплаву Е-635. В альтернативній збірці ОКБМ їм. І. в. Афрікантова, ТВЗ-А (також повністю цирконієвої), жорсткий каркас сформували кутиками, привареними до ґраток дистанціонування. Обидві конструкції дозволили вирішити важливу технічну проблему механічного викривлення, суттєво збільшити глибину вигоряння палива (приблизно до 50 МВт·доба/кг і тривалість кампанії до 360-370 еф. діб). Надалі обидва напрямки конструкції набули розвитку — ТВЗ-2М[75], вдосконалені ТВЗ-2, створені з метою реалізації 18-місячного паливного циклу (близько 510 еф. діб) і кілька модифікацій ТВЗ-А: ТВЗА-PLUS, ТВЗА-АЛЬФА і ТВЗА-12[76]. Нові збірки мають збільшені до 5% (в перспективі до 6%) максимальне збагачення і вміст урану (у тому числі за рахунок подовжувальних вставок у торці твелів таблеток незбагаченого урану, так званих бланкетів, загальною довжиною 150 мм), що дозволяють забезпечити перехід до тривалих паливних циклів — 4,5 роки з перевантаженням кожні 1,5 року для ТВЗ-2М і п'ять років з перевантаженням кожен рік для ТВЗ-А.

Після вивантаження з активної зони реактора відпрацьованого палива його поміщають у спеціальний басейн витримки, розташований поруч з реактором, і зберігають 3-4 роки для зниження залишкового енерговиділення. Потім відправляють на зберігання, захоронення або переробку[73][77][78][79][80].

Нуклідний склад[ред. | ред. код]

Однією з найважливіших характеристик паливного циклу є глибина вигоряння, що характеризує відношення кількості вигорілого здатного до поділу нукліда 235U до його початкового завантаження. У ВВЕР-1000, що мають 3-5-річну кампанію з частковими перевантаженнями (збагачення палива 3-5%), глибина вигоряння сягає 40-55 МВт·доба/кг (у максимально напружених твелах більша). Вміст 235U у твелі знижується через 3-4 роки роботи, наприклад, з 4,4% у свіжій ТВЗ до 0,6—0,8% перед вивантаженням її з реактора.

Крім вигорання 235U у реакторах, що працюють на урані, відбувається утворення здатного до поділу нукліду (конверсія ядерного палива) — 239Pu, як наслідок радіаційного захоплення нейтронів ядрами 238U. Потім, внаслідок реакцій на 239Pu, утворюються також ядра 240Pu, 241Pu і 242Pu. Коефіцієнт відтворення (конверсії) для ВВЕР — приблизно 0,5—0,6, максимальна кількість 238U, переробленого в 239Pu, — 3%. Приблизний ізотопний склад плутонію коли паливо досягнуло максимального вигоряння (так званий ВВЕР-Pu) — 60 % 239Pu, 24% 240Pu, 12% 241Pu і 4% 242Pu.

Серед продуктів поділу 235U — понад 250 різних ядер, близько чверті з яких є шлаками, тобто нуклідами або стабільними, або з великим часом життя, які беруть участь у непродуктивному захопленні нейтронів. Під час роботи реактора концентрація шлаків монотонно зростає, після зупинки — не зменшується. Цей процес називають шлакуванням ядерного реактора, він призводить до втрати частини реактивності палива під час кампанії.

При глибокому вигорянні у ВВЕР також накопичуються вищі актиноїди — 241-242-243Am, 243-244-245Cm, Bk, Cf. Спонтанний поділ і α-розпад цих елементів роблять досить значний внесок в активність відпрацьованого палива, попри невелику кількість (близько 1 кг/т)[81][82].

Реакторна установка ВВЕР-1000[ред. | ред. код]

Реакторні установки ВВЕР-1000 працюють за двоконтурною схемою циркуляції. За рівнем безпеки вони майже ідентичні європейським і американським установкам з реакторами PWR[83][84][85]. Для кожного енергоблока споруджують окремий головний корпус. Все обладнання реакторної установки, а також спеціальні технологічні системи (системи безпеки і допоміжні системи) розміщуються в реакторному відділенні енергоблоку, що є спорудою особливої конструкції.

Реакторне відділення складається з герметичної і негерметичної частин. У герметичній частині, яку зазвичай називають гермооболонкою, розташовується обладнання першого контуру та реактор. Гермооболонка виконана у вигляді циліндра з попередньо напруженого залізобетону завтовшки 1,2 метра, внутрішнім діаметром 45 метрів і заввишки 52 м, з позначки 13,2 м над рівнем землі, де знаходиться її плоске днище, до позначки 66,35 м, де знаходиться вершина її куполоподібного верху. Загальний об'єм — 67 000 м3. Все велике основне обладнання в гермооболонці обслуговується круговим повноповоротним краном, а в малодоступних місцях — монорейками з електротельферами[джерело не вказано 181 день].

Негерметична частина, яку називають оббудовою, асиметрично оточує оболонку і в плані є квадратом зі стороною 66 м. Оббудова йде під землю на 6,6 м і підноситься на 41,4 м, всередину передбачений залізничний в'їзд для доправляння вантажів під гермооболонку, в днищі якої є великий транспортний люк. На оббудові розташовується вентиляційна труба для здувань з виробничих приміщень, діаметром 3 м, з відносною відміткою верху 100 м.

Всі великі пристрої та трубопроводи устатковані гідроамортизаторами, складною системою опор, підвісок, обмежувачів та іншого обладнання для захисту від землетрусів, впливу реактивних сил і падіння предметів при руйнуванні обладнання, а також для зниження вібрації технологічного обладнання і корпусу РУ. Крім великого устаткування, описаного нижче, до складу всіх систем входять трубопроводи, багато різноманітної запірної, регулювальної, захисної та запобіжної арматури, різні датчики, термопари та інше[86][87].

Перший контур[ред. | ред. код]

CP-1,2,3,4 — циркуляційні насоси; SG-1,2,3,4 — парогенератори; NR — ядерний реактор; P — компенсатор тиску

У першому контурі циркулює теплоносій — некипляча вода під тиском близько 16 МПа (160 кгс/см2). Теплоносій надходить до реактора, маючи температуру близько 289 °C, нагрівається в ньому до 322 °C і чотирма циркуляційними петлями подається до парогенераторів («гарячі» нитки), де передає своє тепло теплоносію другого контуру. З парогенераторів вода головними циркуляційними насосами повертається до реактора («холодні» нитки). Для підтримки стабільного тиску і компенсації зміни об'єму теплоносія під час його розігріву або розхолоджування використовується спеціальний компенсатор тиску (компенсатор об'єму), з'єднаний з однією з «гарячих» ниток. Загальний об'єм першого контуру — 370 м3.

Головні циркуляційні трубопроводи (ГЦТ) внутрішнім діаметром 850 мм з'єднують обладнання першого контуру. Вони розташовані попарно, в протилежних сторонах від реактора з кутом між парними петлями 55°. Конструкція трубопроводів і способи їхнього закріплення розраховані на сприйняття навантаження під час землетрусу силою 9 балів за шкалою MSK-64 з одночасною дією навантажень від повного розриву однієї з циркуляційних петель. Для різних цілей ГЦТ з'єднані з допомогою уварених патрубків, штуцерів і герметичних чохлів з багатьма допоміжними та аварійними системами. В місцях врізу встановлені обмежувачі витрати (обмежувачі течі) для зменшення теч при розриві трубопроводів допоміжних систем. Трубки контролю та вимірювань параметрів врізані через вимикачі, що запобігають течам у разі розриву. Температурні розширення ГЦТ компенсуються переміщенням парогенераторів та циркуляційних насосів на роликових опорах. Велике обладнання також має потужні гідроамортизатори.

Парогенератор призначений для передачі енергії, виробленої в активній зоні реактора, в другий контур. У реакторній установці з ВВЕР-1000 використовуються парогенератори ПГВ-1000, горизонтальні, з трубчастою поверхнею теплообміну. Теплоносій першого контуру проходить через 11 500 теплопередавальних трубок всередині корпусу парогенератора, нагріваючи воду другого контуру. Вода другого контуру кипить, перетворюється в пару й через збірні паропроводи надходить до турбіни. Пара виробляється насичена, з температурою 280 °C, тиском 6,4 МПа і вологістю 0,2% при температурі води постачання 220 °C. Теплова потужність кожного парогенератора 750 МВт, паропродуктивність — 1470 т/год, маса без опор — 322 т, з опорами і повністю заповненого водою — 842 т[джерело?].

Головні циркуляційні насоси (ГЦН) забезпечують примусову циркуляцію теплоносія через перший контур. У серійних установках застосовується ГЦН-195М (у пізніших — ГЦН-А). Це вертикальний відцентровий одноступінчастий насос з блоком торцевого ущільнення валу, консольним робочим колесом, осьовим підведенням теплоносія, виносним електродвигуном. Продуктивність — 20 000 м³/год, напір — 6,75 кгс/см², частота обертання — 1000 об/хв, потужність 7000-5300 кВт (на холодній і гарячій воді), маса — 140 т. Насос має власну маслосистему, з загальною витратою масла близько 28 м³/год. У разі відключення одного ГЦН потужність реактора знижується на 36%, двох — на 60%, більше — реактор зупиняється дією аварійного захисту. При цьому навіть якщо жоден насос не працює в першому контурі зберігається природна циркуляція теплоносія, що забезпечує необхідне знімання тепла з палива для розхолоджування установки.

З допомогою компенсатора об'єму забезпечується створення та підтримання тиску в першому контурі. У ньому відбувається кипіння води, яка створює у верхній його частині так звану «парову подушку». Компенсатор є вертикальною посудиною з еліптичним днищем, в нижній частині якої розташовані 28 блоків електронагрівачів загальною потужністю 2520 кВт. Для підвищення тиску в першому контурі теплоносій у компенсаторі нагрівається електронагрівачами. Для зниження — в паровий простір впорскується вода з «холодної» нитки першої петлі, що призводить до конденсації частини пари і зниження тиску. При низькому тиску в першому контурі (менший ніж 2 МПа) парова подушка неефективна, тому наприкінці розхолоджування і на початку розігріву реакторної установки пару в компенсаторі замінюють азотом. Для аварійного зниження тиску передбачено імпульсний запобіжний пристрій, що скидає пару з витратою до 150 кг/с у бак-барботер, основне призначення якого — прийом та охолодження протікань запобіжних клапанів[88][89][90].

Допоміжні системи[ред. | ред. код]

Більшість допоміжних систем розташовуються в оббудові реакторного відділення і з'єднані з обладнанням всередині гермооболонки трубопроводами, що проходять через спеціальну герметизувальну систему трубних проходок. На вході і виході з них на кожному трубопроводі є спеціальна захисна арматура — локалізувальна група (не менш як три пневматичні відсічні клапани або засувки). Групи здатні закритися за сигналом про течі за кілька секунд, попри великі діаметри трубопроводів. Такі заходи передбачаються для повної герметизації внутрішньої оболонки у разі тяжкої аварії.

Найбільшою і найважливішою допоміжною системою є система підживлення—продувки першого контуру. За її допомогою здійснюється борне регулювання, підтримання складного водно-хімічного режиму, повернення організованих і заповнення неорганізованих протікань першого контуру, а також низка інших функцій. Основні функції система виконує, безперервно виводячи з першого контуру частину теплоносія, 10-60 м³/год, що називається продувкою. Повернення цієї води назад, очищеної і з належною концентрацією борної кислоти та певних реагентів, називається підживленням. Система є важливою для безпеки і функціонує у всіх режимах роботи установки. До її складу входять 3 потужні підживлювальні насоси з власною мастильною системою, у кожного з яких є по передвключеному (бустерному) насосу, які забезпечують необхідний для безкавітаційної роботи підпір для основного насоса, близько 5 кгс/см². Основні насоси створюють тиск близько 180 кгс/см² (вищий, ніж у першому контурі для «продавлювання» в нього води), якщо витрата дорівнює витраті продувки. Таких високих параметрів досягнуто завдяки частоті обертання 8900 об/хв, яку можна плавно регулювати за допомогою спеціального пристрою — гідромуфти. Впливом на регулятор гідромуфти можна змінювати витрату і тиск насоса в широких межах, забезпечуючи потрібні характеристики. Крім насосів у систему продувки—підживлення входить значна кількість великогабаритного обладнання — багато теплообмінників різного призначення, деаератори, баки. Свої насоси, теплообмінники, баки та фільтри має і мастильна система основних підживлювальних насосів. Система продувки—підживлення з'єднана з першим контуром та багатьма допоміжними системами.

У деаераторі підживлювальної води постійно виділяється водень, який необхідно видаляти, щоб уникнути його накопичення до небезпечних концентрацій. Для цього використовується система допалювання водню, в якій проводиться окислення (спалювання) цього газу на платиновому каталізаторі. До складу системи входять охолоджувачі, газодувки, електронагрівачі, контактні апарати, холодильник-сепаратор і бак-гідрозатвор.

Система боровмісної води і борного концентрату призначена для створення запасу та зберігання розчину борної кислоти, а також подання його через систему продувки—підживлення в перший контур під час борного регулювання. Система включає в себе численні насоси, баки великого об'єму і монжюс боровмісної води.

Для зберігання і подачі додаткової дистильованої води в різні технологічні системи, в тому числі через систему продувки—підживлення в перший контур для зниження концентрації борної кислоти використовується система дистиляту. У неї входять кілька баків та насосів.

Унаслідок радіолітичного розкладання води першого контуру в ньому постійно утворюється водень і кисень, які необхідно зв'язувати щоб уникнути накопичення і посилення корозійної активності теплоносія. Для цього за допомогою вузла реагентів реакторного відділення в перший контур через систему продувки—підживлення постійно додають спеціальні реагенти в певних кількостях. У ролі таких реагентів використовують аміак (підтримання нормованої концентрації водню), гідразин-гідрат (для тих же цілей, але за низької температури в контурі) та їдкий калій (підтримання необхідного pH теплоносія). До складу системи входять баки реагентів і насоси-дозатори.

Під час роботи установки в першому контурі утворюються нерозчинні, завислі активовані дрібнодисперсні продукти корозії конструкційних матеріалів, а також радіонукліди корозійного походження в колоїдній формі. Для зменшення їхніх відкладень на поверхнях трубопроводів і обладнання використовується система високотемпературного байпасного очищення теплоносія першого контуру (СВО-1). Вона розташовується в гермооболонці і складається з чотирьох ланцюжків, що безпосередньо з'єднані з кожною петлею головного циркуляційного контуру. У кожен ланцюжок входять фільтр, наповнений високотемпературним сорбентом — кришивом з губчастого титану, і встановлені після нього фільтри-пастки на випадок руйнування сорбенту. Система працює безперервно під час експлуатації установки, кожен ланцюжок пропускає через себе 60-100 м³/год, що становить приблизно 0,5% від витрати теплоносія, що циркулює всіма петлями. Ефективність очищення при цьому становить 50-95%.

Для очищення продувної води, що виводиться з першого контуру системою продувки—підживлення, а також організованих протікань призначена система низькотемпературного очищення продувної води першого контуру (СВО-2). У цій системі вода очищується від продуктів корозії, радіонуклідів та хімічних домішок з допомогою фільтрування та іонного обміну. У неї входить дві однакові нитки, кожна з яких складається з двох паралельно включених катіонітових фільтрів, послідовно з ними включеного аніонітного фільтра і пастки іонітів на випадок їх руйнування. Як фільтрувальний матеріал використовуються різні типи іонообмінних смол.

Для збору, охолодження та повернення організованих протікань в перший контур призначена система оргпротікань, у яку входять бак, теплообмінник і насоси. Частина обладнання системи розташовується в гермооболонці, частина в оббудові.

Система спецканалізації призначена для прийому і збору всіх неорганізованих протікань реакторного відділення і подальшого перекачування їх на очищення. Вона складається з системи металевих приямків-гідрозатворів (трапів), які замонолічені в підлоги усіх приміщень реакторного відділення. Потрапляючи в трапи, протікання звідусіль зливаються в єдиний бак. До складу системи входять також монжуси і насоси для відкачування бака спецканалізації та монжусов.

Система спецгазоочищення призначена для очищення газоподібних здувань з технологічних приміщень реакторного відділення від радіоактивних інертних газів, радіоактивного йоду і аерозолів. Очищення проводиться декількома ступенями: спочатку фільтрами зі скловолокном, потім адсорбційними фільтрами-колонами, завантаженими активованим вугіллям, потім цеолітовими фільтрами. Також до складу системи входять газодувки, теплообмінники і електронагрівачі.

Для забезпечення вентиляції робочих місць персоналу і технологічних приміщень, а також для створення розрідження в необслуговуваних приміщеннях з високим рівнем радіації, що дозволяє запобігти перетіканню забрудненого повітря в «чистіші» приміщення, використовується система вентиляції реакторного відділення. У неї входить безліч потужних вентагрегатів, розгалужена система повітроводів і фільтрів на основі активованого вугілля і тканини Петрянова. Вентиляційне обладнання є як в гермооболонці, так і в оббудові.

Для запобігання потраплянню радіоактивних речовин з першого контуру в технічну воду призначена система промконтуру. Вода цієї системи циркулює замкнутим контуром, охолоджуючи різне обладнання з радіоактивним теплоносієм, наприклад, теплообмінники системи продувки—підживлення. Сам же промконтур охолоджується технічною водою. Отож, якщо порушується герметичність обладнання, безпосередньо пов'язаного з першим контуром, то радіоактивні ізотопи не потраплять у технічну воду. До складу системи входять насоси, теплообмінники і бак-розширник, необхідний через те, що система замкнутість системи.

Для змащення й охолодження опорно-упорних підшипників головних циркуляційних насосів, а також нижніх і верхніх підшипників їх електродвигунів призначена система маслопостачання ГЦН. До її складу входять маслобаки, маслонасоси, маслофільтри і маслоохолоджувачі. Система забезпечує подачу масла на кожен ГЦН з витратою близько 28 м3/год і температурою не більш як 46 °C.

Для заповнення маслосистем ГЦН і підживлювальних насосів, а також відкачування масла з реакторного відділення на очищення призначена система маслопостачання реакторного відділення. До її складу входить кілька маслонасосів і маслобаків, у тому числі для аварійного зливу масла з систем маслопостачання ГЦН і підживлювальних насосів.

Система продування парогенераторів призначена для підтримки необхідного водно-хімічного режиму води парогенераторів з боку другого контуру (котлової води). Частина котлової води з місць найбільш ймовірного скупчення продуктів корозії, солей і шламу безперервно (з витратою 7,5 м3/год) та періодично (з витратою 60 м3/год) відбирається для очищення. До складу системи входять теплообмінники, розширювачі продування, насоси і бак.

Для охолодження басейну витримки відпрацьованого ядерного палива використовується система розхолоджування басейну витримки. Необхідність цього зумовлена залишковим енерговиділенням палива після його використання, через яке його зберігають 3-4 роки в спеціальному басейні поряд з реактором. До складу системи, що складається з трьох однакових каналів для резервування, входять теплообмінники і насоси.

Система подавання стиснутого повітря на пневмоприводи, що складається з трьох незалежних каналів, призначена для накопичення і подачі стисненого повітря високого тиску на пневматичні приводи швидкодіючої відсічною арматури для її відкриття або закриття, а також для постачання повітрям пускових балонів резервних дизельних електростанцій реакторного відділення. До її складу входять компресорна станція і повітрозбірники[91][92][93].

Системи безпеки[ред. | ред. код]

Системи безпеки призначені для здійснення так званих критичних функцій безпеки під час аварій, у ці функції входять:

- контроль ланцюгової реакції, тобто зупинка реактора і контроль його підкритичності після зупинки;

- відведення залишкових енерговиділень реактора;

- обмеження розповсюдження радіоактивних продуктів.

Набір систем безпеки визначається проєктом залежно від необхідності виконання цих функцій. При створенні систем безпеки ВВЕР-1000 застосовано принципи: фізичного поділу каналів, розмаїття принципів роботи використовуваного обладнання, незалежності роботи різних систем однієї від одної. До всіх систем безпеки застосовано принцип одиничної відмови, згідно з яким функції безпеки виконуються за будь-якої незалежної від вихідної події, що спричинила аварію, відмови в системах безпеки. Це веде до необхідності резервування систем безпеки. У серійних установках з ВВЕР-1000 кратність резервування прийнято рівною 3·100 % (у багатьох американських і європейських проєктах ця величина становить лише 3·50 %), тобто кожна система безпеки складається з трьох незалежних каналів, кожен з яких здатен самостійно забезпечувати виконання проєктних функцій. В деяких наступних після серійного проєктах установок, наприклад Тяньваньської АЕС (проєкт В-428), кратність резервування становить 4·100 %[94][95].

Переведення реактора в підкритичний стан під час аварій і підтримку в цьому стані здійснює система аварійного захисту (див. розділ Аварійний і попереджувальний захист).

Система аварійного вприскування бору подає розчин борної кислоти в перший контур коли тиск у ньому становить 160-180 кгс/см2. Це необхідно під час аварій з виділенням позитивної реактивності в активній зоні зі збереженням високого тиску в контурі. Концентрація розчину — 40 г/кг, витрата одного каналу системи — 6 м3/год., подання розчину забезпечується не більше ніж через 5 хвилин після аварійного сигналу. До складу системи входять баки аварійного запасу борного концентрату й насосні агрегати.

Система аварійного введення бору подає розчин концентрацією 40 г/кг з витратою не менш як 100 м3/год якщо тиск у першому контурі 100 кгс/см2, якщо тиск 15-90 кгс/см2 — з витратою не менш як 130 м3/ч. Ці витрати забезпечує один канал. Подання розчину починається не пізніше, ніж через 35-40 секунд з моменту встановлення в першому контурі необхідного тиску. До складу системи входять баки аварійного запасу борного концентрату й насосні агрегати.

Система аварійно-планового розхолоджування призначена як для аварійного розхолоджування активної зони і відводу залишкових енерговиділень, так і для планового розхолоджування установки під час зупинки і відведення залишкових енерговиділень під час перевантаження палива. Система кожним своїм каналом забезпечує подання розчину борної кислоти концентрацією 16 г/кг з витратою 250-300 м3/год якщо тиск в першому контурі 21 кгс/см2 і 700-750 м3/год якщо тиск 1 кгс/см2. Починає подання не пізніше, ніж через 35-40 секунд з моменту встановлення в першому контурі необхідного тиску. До складу системи входять насоси, бак-приямок борованої води об'ємом 500 м3 в гермооболонці (від нього також мають можливість працювати система аварійного введення бору і спринклерна система) і теплообмінники аварійно-планового розхолоджування.

Спринклерна система призначена для локалізації аварій з розривом трубопроводів першого і другого контуру в межах гермооболонки. Під час такої аварії в гермооболонці зростає тиск, а вона за проєктом розрахована на тиск не більш як 5 кгс/см2. Щоб не допустити її руйнування, а також зв'язати радіоактивні ізотопи йоду і здійснювати аварійне заповнення басейну витримки палива, спринклерна система подає розчин борної кислоти в багато форсунок під куполом гермооболонки. З допомогою зрошення спринклерним розчином у внутрішньому об'ємі оболонки конденсується пар і знижується тиск. До складу системи входять відцентрові і водоструминні насоси, баки спринклерного розчину і розпилювальні форсунки.

Пасивна частина системи аварійного охолодження активної зони (система гідроакумуляторів САОЗ) призначена для роботи в умовах аварій з великими течами. Ця система пасивна, тобто не потребує для виконання своїх функцій подання команд на ввімкнення і постачання енергією. Вона складається з чотирьох гідроакумуляторів, вертикальних циліндричних посудин, кожна з яких містить 50 м3 розчину борної кислоти концентрацією 16 г/кг. Гідроємності розташовані в гермооболонці, безпосередньо пов'язані з реактором і відсічені від нього зворотними клапанами. Тиск у ємностях 60 кгс/см2 (завдяки закачаному в них азоту), тому за нормального тиску в першому контурі зворотні клапани закриті, оскільки на них тисне теплоносій з реактора. Коли тиск у першому контурі стає нижчий 60 кгс/см2, зворотні клапани самостійно відкриваються, і розчин з ємностей починає заливати реактор. Після їх спорожнення швидкодійні засувки відсікають гідроакумулятори від контуру, щоб виключити потрапляння туди азоту. У проєктах після серійного до пасивної частини САОЗ додано ще від 4 до 8 гідроємкостей, так званий другий ступінь, які починають працювати коли тиск у першому контурі падає до 20 кгс/см2.

Система аварійного парогазовидалення призначена для видалення газової суміші з обладнання першого контуру: верхніх точок реактора, компенсатора тиску, колекторів парогенераторів по першому контуру. Така необхідність може виникнути під час аварій з закипанням теплоносія, оголенням активної зони, виникненням пароцирконієвої реакції в паливі і появою внаслідок цих подій парогазових бульбашок у верхніх точках обладнання установки. Введення цієї системи стало реакцією проєктувальників на аварію 1979 року на АЕС Три-Майл-Айленд, що розвинулася в дуже важку через відсутність можливості парогазовидалення з першого контуру установки і зриву природної циркуляції з цієї причини. Система являє собою комплекс електропривідної запірної арматури і трубопроводів, що з'єднують основне обладнання першого контуру з барботажним баком системи компенсації тиску, у який скидається парогазова суміш у разі необхідності6[джерело?].

Система аварійного підживлення парогенераторів призначена для роботи в умовах аварій системи живильної води другого контуру, що необхідно для створення умов розхолоджування реакторної установки. Кожен канал здатний подавати знесолено воду з витратою 150 м3/год якщо тиск у парогенераторі нормальний (64 кгс/см2), 125 м3/год якщо тиск 70 кгс/см2, 80 м3/год якщо тиск 86 кгс/см2. До складу системи входять насоси, баки хімічно знесоленої води об'ємом 500 м3 кожен.

Система технічного водопостачання споживачів групи «А» поєднує функції системи безпеки (охолодження теплообмінника системи аварійного розхолоджування, охолодження насосів систем безпеки) і системи нормальної експлуатації (відведення тепла від так званих відповідальних споживачів: басейну витримки, теплообмінників промконтуру, низки вентсистем та ін.). Система працює за замкнутим оборотним принципом, вода охолоджується бризкальними басейнами на території проммайданчика станції. До складу системи входять насоси та баки аварійного запасу техводи.

Для аварійного електропостачання передбачені джерела автономного електропостачання: автоматизовані дизель-генератори і агрегат безперебійного живлення на основі акумуляторних батарей. Серійні проєкти мають по три дизельні електростанції потужністю 5600 кВт і напругою 6 кВ на кожен енергоблок, вони розгортаються протягом 15 секунд і здатні працювати 240 годин в необслуговуваному режимі. Акумуляторні батареї експлуатуються в режимі постійного підзаряду, включаються практично миттєво і розраховані на роботу протягом 30 хвилин після втрати джерела електроживлення. Крім батарей в агрегат входять випрямлячі, інвертори та тиристорні комутаційні пристрої[96][97][98][99].

АЕС з ВВЕР-1000[ред. | ред. код]

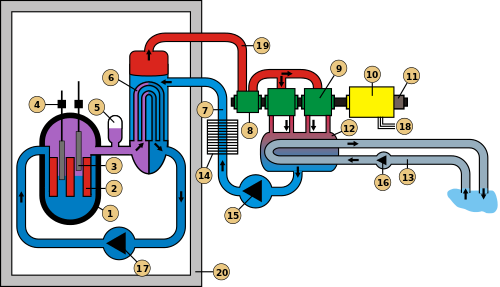

- 1 — реактор,

- 2 — топливо,

- 3 — регулирующие стержни,

- 4 — приводы СУЗ,

- 5 — компенсатор давления,

- 6 — теплообменные трубки парогенератора,

- 7 — подача питательной воды в парогенератор,

- 8 — цилиндр высокого давления турбины,

- 9 — цилиндр низкого давления турбины,

- 10 — генератор,

- 11 — возбудитель,

- 12 — конденсатор,

- 13 — система охлаждения конденсаторов турбины,

- 14 — подогреватели,

- 15 — турбопитательный насос,

- 16 — циркуляционный насос,

- 17 — главный циркуляционный насос,

- 18 — подключение генератора к сети,

- 19 — подача пара на турбину,

- 20 — гермооболочка

Найчастіше в генеральному плані АЕС з ВВЕР-1000 передбачено розміщення на одному майданчику декількох енергоблоків, що пов'язано з необхідністю утримувати на майданчику АЕС спільні для всіх блоків служби, обладнання та інфраструктуру. Кожен головний корпус є моноблоком і складається з реакторного відділення, машинної зали, деаераторної етажерки і етажерки електротехнічних пристроїв, що примикає до машинного залу. У головному корпусі розміщується таке основне обладнання[100][101]:

- реактор типу ВВЕР-1000,

- турбоустановка типу К-1000-60/1500 або подібна до неї,

- генератор типу ТВВ-1000.

Принцип роботи[ред. | ред. код]

Технологічна схема кожного блоку двоконтурна. Перший контур є радіоактивним, у нього входить водо-водяний енергетичний реактор ВВЕР-1000 тепловою потужністю 3000 МВт і чотири циркуляційні петлі, якими через активну зону за допомогою головних циркуляційних насосів прокачується теплоносій — вода під тиском 16 МПа (160 кгс/см2). Температура води на вході в реактор приблизно дорівнює 289 °C, на виході — 322 °C. Циркуляційна витрата води через реактор становить 84000 т/год. Нагріта в реакторі вода подається чотирма трубопроводами в парогенератори. Тиск і рівень теплоносія першого контуру підтримуються за допомогою парового компенсатора тиску.

Другий контур — нерадіоактивний, складається з випаровувальної і водоживильної установок, блокової знесолювальної установки (БОУ) і турбоагрегату електричною потужністю 1000 МВт. Теплоносій першого контуру охолоджується в парогенераторах, віддаючи при цьому тепло воді другого контуру. Насичена пара, що виробляється в парогенераторах, з тиском 6,4 МПа і температурою 280 °C подається в збірний паропровід і прямує до турбоустановки, що приводить в рух електрогенератор. Витрата пари від 4 парогенераторів на турбіну — приблизно 6000 т/год. До складу другого контуру також входять конденсатні насоси першого і другого ступенів, підігрівачі високого і низького тиску, деаератор, турбоживильні насоси[102][103].

Турбінне відділення[ред. | ред. код]

У другому контурі пар з вологістю 0,5 % з чотирьох парогенераторів з паропроводами через стопорно-регулювальні клапани підводиться в середину двопотокового симетричного циліндра високого тиску (ЦВТ турбіни, де, після розширення, з тиском 1,2 МПа і вологістю 12 % направляється до чотирьох сепараторів-пароперегрівачів (СПП), у яких після осушення пари (конденсат для використання його теплоти відводиться в деаератор) здійснюється його двоступінчасте перегрівання, у першому ступені парою першого відбору з тиском 3 МПа і температурою 234 °C, у другому — свіжою парою. Утворений конденсат гріючої пари направляється в підігрівачі високого тиску (ПВТ), де передає свою теплоту воді. Основна ж перегріта пара з параметрами 1,13 МПа і 250 °C надходить у дві ресиверні труби, розташовані з боків турбіни, а з них — через стопорні поворотні заслінки — в три однакові двопотокові циліндри низького тиску (ЦНТ). Далі з кожного ЦНТ пара надходить у свій конденсатор. Регенеративна система установки складається з чотирьох підігрівачів низького тиску (ПНТ), деаератора і двох груп ПВТ. Живильна вода в ПВТ подається двома турбоживильними насосами потужністю близько 12 МВт кожен, їх привідна турбіна живиться перегрітою парою, відібраною за СПП, і має власний конденсатор. Турбоживильні насоси (їх два на кожен енергоблок) подають живильну воду з деаератора в парогенератори через ПВТ. Кожен насос складається з двох, головного і бустерного, разом вони утворюють єдиний агрегат, що приводиться в дію власною конденсаційною турбіною і має свою маслосистему. Продуктивність кожного агрегату близько 3800 м3/год, бустерні насоси обертаються з частотою 1800 об/хв, розвиваючи тиск 1,94 МПа; основні — 3500 об/хв і 7,33 МПа. Для блоків з ВВЕР-1000 резервних насосів не передбачено, що пов'язано з необхідністю прогріву турбоприводу перед вмиканням, тому якщо один з них виходить з ладу, потужність енергоблоку знижується на 50 %. Для аварійних режимів, режимів пуску і розхолоджування передбачено допоміжні живильні електронасоси[104][105].

Трифазні синхронні турбогенератори ТВВ-1000 призначені для вироблення електроенергії при безпосередньому з'єднанні з паровими турбінами. Активна потужність — 1000 МВт, напруга 24 кВ, частота обертання ротора 1500 об/хв. Генератор складається зі статора, торцевих щитів, ротора, виводів з нульовими трансформаторами струму і гнучкими перемичками, газоохолоджувачів, опорного підшипника, ущільнень вала і фундаментних плит. Збудження генератора здійснюється від безщіткового збудника типу БВД-1500, що складається з синхронного генератора оберненого виконання та обертового випрямляча. Роботу генератора забезпечують численні допоміжні системи. До кожного турбогенератора через генераторні вимикачі підключено два підвищувальні трифазні трансформатори потужністю 630 МВ•А кожен, які, сполучені паралельно, дозволяють видавати номінальну потужність блока в мережу[106].

Технічне водопостачання[ред. | ред. код]

Технічне водопостачання на АЕС з ВВЕР-1000 застосовується оборотне, тобто технічна вода циркулює замкнутим колом. В оборотних системах використовуються три типи охолоджувачів: ставки-охолоджувачі, бризкальні басейни й баштові градирні. У різних проєктах використовуються комбінації цих типів, оскільки автономних систем технічного водопостачання зазвичай три: система охолодження конденсаторів турбіни, система охолодження невідповідальних споживачів і система охолодження відповідальних споживачів (обладнання, у тому числі аварійного, перерва у водопостачанні якого не допускається в будь-яких режимах роботи). Остання система поєднує функції системи безпеки і нормальної експлуатації, в ній найчастіше використовуються бризкальні басейни[107].

Спецводоочищення[ред. | ред. код]

енергоблоки з ВВЕР-1000 мають сім систем спеціального водоочищення (СВО), дві з яких належать до систем реакторного відділення (СВО-1 і СВО-2, див. розділ Допоміжні системи), решта — спецкорпусу. У середньому за рік на одному блоці утворюється 20-30 тис. м3 радіоактивної води, яка потребує очищення і перероблення.

- СВО-3 призначена для очищення трапних вод, що надходять з системи спецканалізації реакторного відділення, а також інших цілей. У СВО-3 використовуються методи випарювання, дегазації, механічної фільтрації та іонного обміну. Випарна установка зазвичай одна на два блоки. У середньому з одного блоку надходить на очищення 18 800 тонн трапних вод на рік;

- СВО-4 призначена для очищення води басейну витримки відпрацьованого палива, а також баків аварійного запасу розчину борної кислоти. Очищення проводиться механічними, H+-катіонітовими і аніонітовими фільтрами;

- СВО-5 призначена для очищення продувних і дренажних вод парогенераторів (підтримання водно-хімічного режиму 2-го контуру за продуктами корозії і розчиненими домішками). СВО-5 має систему фільтрів, які очищають воду від продуктів корозії і домішок в іонній формі, знесолюють її. Система працює постійно з продуктивністю близько 60 м3/год;

- СВО-6 призначена для збирання та переробки боромістких вод до отримання роздільного дистиляту і борного концентрату. Для цього використовується упарювання, дегазація, механічна фільтрація та іонний обмін;